Problemas en la inyección de plástico: Material atascado en el molde

Uno de los principales problemas en la inyección de plástico es el atascamiento o la adhesión de material al molde.

Esto significa que el canal o la pieza no se liberan del molde y un pedazo o todo el producto queda adherido hasta que se extrae manualmente.

Este problema afecta la productividad y por ende a nuestras ganancias, pues implica detener la producción para desatorar las piezas, material o coladas atascadas en el molde.

Si te dedicas a la industria de inyección de plástico, seguro sabes por qué pasa esto y cómo solucionarlo. En caso de que no sepas o estés buscando más información sobre el tema, aquí te diremos algunas causas, soluciones y más.

No dejes que bajo ninguna circunstancia el material atascado en el molde destruya tu producción y ten presente que el área donde se estanca la pieza, no es necesariamente la causa del problema.

Las causas del atascamiento pueden deberse a uno, varios equipos o problemas de procesos. Diferentes secciones del molde pueden jalar la pieza y esto puede ocasionar que el material, las piezas o coladas se atasquen en otras secciones.

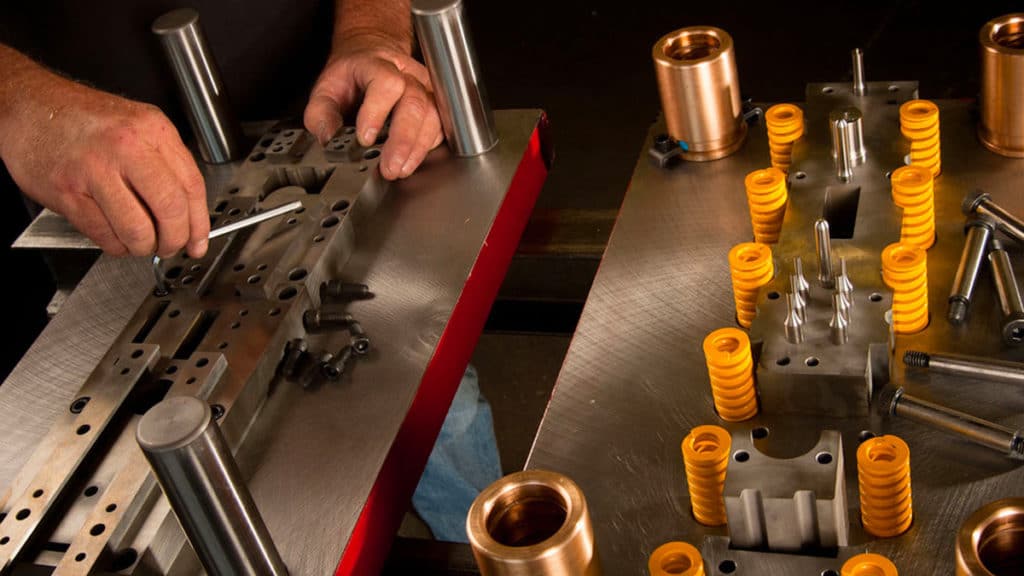

Para entender el tema un poco mejor, empezaremos viendo el sistema de expulsión en el molde, su diseño y la importancia de cada uno de sus elementos.

Conocer bien el sistema de expulsión en el molde es esencial, porque muchas veces es aquí donde surgen los problemas de atascamiento de piezas.

¡No dejes que los problemas en la inyección de plástico maten tu productividad!

Conoce el sistema de expulsión del molde y evita problemas en la inyección de plástico

El sistema de expulsión se coloca en la parte movible del molde y es la encargada de retirar las piezas moldeadas una vez que están frías y solidificadas. Por lo general este sistema es mecánico, pero en ocasiones usa sistemas extras tipo neumático o hidráulico.

La apertura del molde deja que los pernos expulsores impulsen la pieza moldeada en dirección a la línea de partición, liberando la pieza de los corazones. Este sistema se puede usar siempre y cuando la pieza moldeada permanezca en el lado movible del molde.

Las partes esenciales del sistema de expulsión

- Placa de expulsión y de retención.

- Pernos de expulsión.

- Perno expulsor de la máquina.

- Placa guía.

Aspectos básicos en el diseño del sistema de expulsión:

Esto es de vital importancia porque un diseño mal ejecutado puede traer múltiples problemas a nuestra producción, entre ellos, el atasque de la pieza en el molde. Estos son los dos aspectos más importantes a tomar en cuenta:

- Carrera de apertura y de expulsión: Para que la pieza caiga libremente al ser expulsada, el sistema de expulsión debe tener espacio suficiente entre el corazón y la cavidad.

- Colocación de puntos de expulsión de la pieza: Este aspecto es imprescindible, porque una configuración deficiente de los puntos de expulsión puede ocasionar problemas como:

Este aspecto es imprescindible, porque una configuración deficiente de los puntos de expulsión puede ocasionar problemas como:

- Atasque de la pieza en el corazón del molde.

- Distorsión de la pieza a causa de fuerzas de expulsión mal distribuidas.

- Excesiva deformación de los pernos expulsores.

Otros elementos importantes en el diseño del sistema de expulsión:

- Tipo de expulsores, diseño, dimensiones y acabados.

- Diseño de las placas de expulsión y retención.

- Retorno de la placa de expulsión.

- Fuerza de expulsión de la máquina.

7 Causas por las que se atascan las piezas o coladas en el molde | Arreglos en el equipo

Ahora es momento de pasar a las causas principales de uno de los problemas más recurrentes en la inyección de plástico: El atascamiento de piezas, material o boquillas en el molde.

Además de una carrera de apertura y de expulsión mal ejecutada; de una incorrecta colocación de puntos de expulsión de la pieza y de un mal diseño del sistema de expulsión del molde, hay otras razones por las que las piezas se adhieren al molde.

Éstas son algunas causas que tienen que ver con ARREGLOS EN EL MOLDE. Conócelas y descubre algunas posibles soluciones.

1. Un nivel inapropiado de pulido

Demasiado o poco pulido pueden provocar este problema en la inyección de plástico. Cuando hay demasiado pulido, se puede provocar un efecto de vacío mientras se lleva a cabo el proceso de moldeo, lo que causará que la pieza de acero sea retenida. Por otro lado, cuando hay poco pulido, la expulsión de la pieza puede tornarse complicada.

¿Soluciones?

Si un vacío retiene la pieza a la superficie del molde, una buena solución es usar una pipeta de aire. También puedes remover las socavaduras puliendo el molde o usar una superficie pulida con vapor para facilitar el botado.

2. Rayones en el molde o la boquilla

Un pulido circular puede crear rayones muy pequeños que se convertirán en socavaduras que se llenarán con material fundido. Además, los rayones pueden causar que la colada se atasque o que la pieza se atore en la mitad del molde al momento de expulsarla.

¿Soluciones?

Remueve los rayones o las socavaduras durante el proceso de mantenimiento del molde.

Pule el molde con movimientos de atrás hacia adelante en dirección del botado de las piezas, en lugar de movimientos circulares o elípticos.

Otra solución es hacer el pulido con vapor para prevenir el atascamiento de materiales suaves.

3. Superficie contaminada en el molde

Ésta se convierte en un problema cuando hay acumulaciones de resina en la superficie del molde.

¿Solución?

Examina la superficie del molde y verifica que no tenga contaminación de resina. Limpia en caso de ser necesario.

4. Radio de nariz (tip) que no concuerda con la boquilla

Un radio de nariz que no concuerda con la boquilla o un orificio de nariz muy amplio, puede causar problemas en la inyección de plástico.

¿Soluciones?

Verifica que el radio de la nariz sea correcto. Para hacerlo puedes colocar una pieza de cartón sobre el orificio de la boquilla y presionar la punta del tip contra el cartón. Si el radio está correcto, la nariz dejará una suave marca en el cartón. Si por el contrario, el cartón se rompe, es una señal de que tienes que cambiar la nariz por una de mejor tamaño.

Es fundamental que también cheques que el tip esté libre de rebabas y que su orificio sea al menos 0.030 de pulgada menor que el diámetro de la boquilla.

5. Un extractor de colada

Cerciórate que el extractor de colada sea lo suficientemente grande y que esté adecuadamente diseñado para la aplicación. El atascamiento también puede ser el resultado de un ángulo de conicidad muy pequeño en la boquilla.

¿Solución?

Intenta hacer el ángulo más grande si es de 0.5 pulgadas.

6. Placa de botado desalineada

Si las longitudes de las barras de botado no son uniformes pueden desencadenar el atascamiento de las piezas o boquillas.

¿Solución?

Asegúrate que las longitudes de las barras de botado sean similares y que el espaciado entre cada una sea de 0.003 pulgadas.

7. Un robot de extracción que deforme las piezas

Otro factor que puede provocar este problema en la inyección de plástico, es un robot de extracción que doble o altere las piezas.

¿Solución?

Revisa las herramientas de fin de brazo y el movimiento del brazo robot.

4 factores extras que provocan el atascamiento de material en el molde | Problemas en el proceso

Hay varios errores o problemas relacionados al PROCESO que pueden desencadenar el atascamiento de material en el molde y atascar también la colada.

Sigue leyendo, conócelos y descubre cómo solucionar estos problemas en la inyección de plástico.

1. Inyección desbalanceada

Inyectar poco o de manera excesiva el molde, puede provocar que la pieza se atasque. De hecho, una de las principales causas del atascamiento de la colada, relacionada al proceso, es precisamente el sobrellenado.

Sobrellenar el molde con material fundido puede resultar en poco encogimiento de la pieza, haciendo difícil el botado.

En otras palabras, cuando el molde se rellena en exceso pasa lo siguiente:

Algunos residuos de plástico se atoran en el canal de la boquilla, causando que el siguiente ciclo de inyección provoque presiones de rellenado exageradamente altas, lo cual evita el encogimiento normal de la colada que permite la liberación.

Por otro lado, la colada también puede ser sobrellenada mediante contrapresión durante la recuperación del tornillo.

Ojo: Rellenar el molde de menos puede causar encogimiento excesivo, lo que también causará un atascamiento.

¿Solución?

Haz una prueba del balance de rellenado del molde y determina el tiempo de cierre de las cavidades; después inicia el proceso cuando esté sellado y al estar abierto. Define si la diferencia de rellenado / tiempo de espera, hace diferencia en el atascamiento.

Disminuir la presión o el tiempo de rellenado o de retención, es una buena solución para los problemas de atascamiento. La presión y el tiempo tomado de la segunda etapa de rellenado, debe añadirse a las fases de enfriamiento o secado.

Otras veces también ayuda modificar el tiempo de enfriamiento. Por ejemplo, al reducir el tiempo de enfriamiento se minimiza el encogimiento. Sin embargo, extender el tiempo también puede funcionar si lo que se necesita es más tiempo para que la pieza se encoja y salga de la cavidad.

2. La temperatura del molde o el material

Este factor también puede ser la causa de uno de los principales problemas en la inyección de plástico, es decir, del atascamiento de material, piezas o boquillas.

¿Solución?

Debido a que los materiales degradados tienden a pegarse, lo ideal es revisar si el proceso de temperatura es correcto, sobre todo en la nariz, donde el valor establecido y actual de la temperatura deben ser controlados.

Los moldeadores tienen un margen para incrementar o disminuir la temperatura del molde, siempre y cuando no lo dañen.

Otra cosa que puedes hacer es revisar el flujo de agua en las líneas de enfriamiento del molde para cerciorarte de obtener un número Reynold de 5000 o más para flujo turbulento y un enfriamiento óptimo. La diferencia de temperatura entre las líneas de enfriamiento de entrada y salida debe ser menos de 15ºC.

3. El agrietamiento de la superficie de la pieza

Esto también puede ser un signo o causa de atascamiento.

¿La solución?

Busca síntomas en el área donde la pieza se está atorando, un indicio puede ser el emblanquecimiento cerca de los pernos botadores. Después busca las mismas marcas de emblanquecimiento en otras áreas de la pieza.

Es importante que te asegures de que el agrietamiento no está siendo causado por solventes de limpieza residuales o aerosoles para molde que pueden atacar a ciertas resinas.

4. Una colada muy suave o que no se ha enfriado

Tener una colada muy suave o que no se ha enfriado, puede ser también la causa del atascamiento.

¿Solución?

Intenta reducir el tamaño de la boquilla y enfría la, o intenta minimizar la temperatura de la nariz o del material fundido. Como última opción, puedes aumentar el tiempo de enfriamiento.

Ahora existe Conformal cooled sprue bushing de PCS, que te ayudará con el enfriamiento de la colada (solicítanos información).

Es fundamental que también revises si hay algún agente desmoldante en la resina y de qué tipo es. Ya que revisaste esto y que sabes qué clase de desmoldante es, intenta añadir un poco más o cambia a uno de otro grado o de otro tipo.

Una última solución contra la adhesión de piezas y boquillas: Dale mantenimiento a tus moldes de inyección

Cuidar regularmente y de manera programada tus moldes de inyección, así como la oportuna reparación de daños imprevistos, te va a ayudar a reducir los tiempos muertos.

Darle mantenimiento a los moldes, disminuye la probabilidad de que el material, las piezas o boquillas se adhieran a ellos o que se atasquen. Sin mencionar que aumentará la disponibilidad de los moldes para que puedas usarlos en el momento que los necesites.

El mantenimiento de moldes podemos decir que es llevar a cabo tres acciones principalmente:

- Cuidar periódicamente las líneas de enfriamiento.

- Darle mantenimiento a las superficies del molde.

- Realizar tareas después de la examinación y limpieza de un molde.

Mantenimiento de las líneas de enfriamiento:

No cuidar las líneas de enfriamiento aumenta el riesgo de que éstas se tapen o que se reduzca su diámetro interior a causa de la corrosión u otros contaminantes en el fluido de enfriamiento.

Por eso es importante darle mantenimiento a las líneas de enfriamiento.

Para limpiar los canales de enfriamiento puedes usar desincrustante. En caso de que el molde vaya a ser guardado, es esencial remover el agua y los agentes limpiadores; esto lo puedes hacer usando aire a presión. Por último, es esencial que lo seques con aire caliente.

Mantenimiento de las superficies del molde:

Es importante que al terminar de usar los moldes, cualquier remanente de plástico sea retirado de él. Para hacerlo se recomienda limpiar las cavidades con desincrustante y después secar minuciosamente el molde. En caso de que el molde o sus partes móviles tengan restos de grasa, se puede usar un limpiador desengrasante.

Tareas post examinación y limpieza del molde:

Una vez que terminaste con las tareas de mantenimiento, es fundamental secar con mucho cuidado el molde y engrasarlo ligeramente con grasas anticorrosivas, especialmente a las piezas movibles.

Si pretendes guardar el molde por un periodo largo, lo ideal es envolverlo en papel engrasado y depositarlo en un lugar seco y libre de humedad.

No más problemas de atascamiento en el molde durante la inyección de plástico

Como puedes ver, hay muchas causas que dan lugar a que durante tu producción se atasquen material, piezas o boquillas en el molde; sin embargo, también hay múltiples maneras de solucionarlo.

En esta ocasión quisimos presentarte una visión más holística de este problema tan recurrente en la inyección de plástico, y fuimos desde lo general (el sistema de expulsión del molde), hasta lo específico (su mantenimiento completo y causas de atascamiento).

Para terminar con este artículo, no nos queda más que darte unas últimas recomendaciones para cuando una pieza se quede pegada pero a la subentrada del molde.

- Si es un molde nuevo, inspecciona el diseño de la subentrada y corrige el problema.

- En caso de ser un molde actual, inspecciona las subentradas para ver si el molde está dañado o desgastado. De ser necesario repara o reemplaza la subentrada.

Si quieres encontrar más temas sobre los problemas en la inyección de plástico, buscas soluciones, o simplemente quieres ver las novedades que la industria del plástico tiene para ti, no dudes en visitar nuestro sitio web.

En PRIVARSA tenemos todo para tu industria y estamos siempre listos para ayudarte. ¡Contáctanos haciendo click aquí!

COMENTARIOS

Si tienes alguna duda sobre lo que escribimos, comenta y te contestaremos.

muy interesante para resolver dudas saludos

Muchas gracias por compartir la información contenida en este articulo, jamás he trabajado con Moldes pero actualmente estoy por realizar el examen para obtener mi certificación CSWPA MM (Certified SOLIDWORKS Professional Advanced Mold Making) y en este mismo articulo encontré mucha información que me era desconocida y tal vez en un futuro me sea de mucha utilidad. Saludos y espero que su pagina obtenga muchas visitas mas!

Que tal, soy nuevo en el mundo de la inyeccion y tengo un caso particular que resolver y por lo que estuve leyendo en el articulo entiendo que la solucion es utilizar una pipeta de aire pero no entiendo como. Lo que me esta pasando es que al inyectar un producto muy similar a un vaso conico me hace vacio y no abre el molde. Veo que hay varios factores que tienen que ver con la presion, velocidad etc, esto lo estamos revisando pero me llamo la atencion esto de la pipeta de aire. Que quiere decir con eso?

PD: Excelente articulo, me sirvio muchisimo.

Gracias