Pulido de moldes para la inyección de plástico

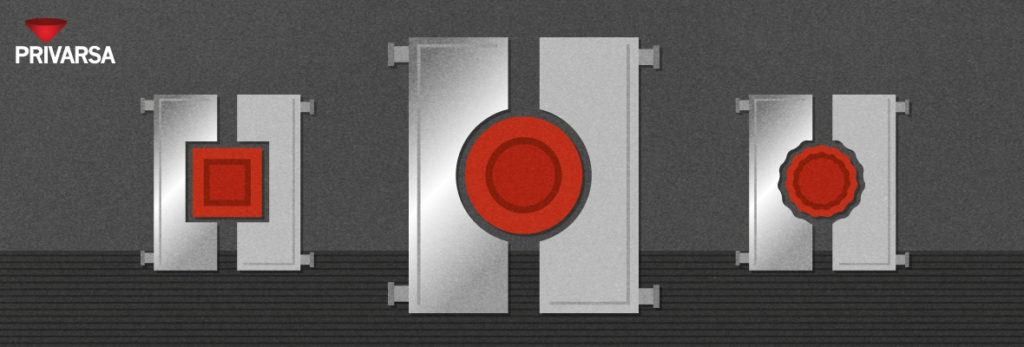

El aumento en la demanda y la oferta de productos de plástico ha generado una mayor competencia en esta industria. El mercado demanda mayor velocidad en la producción y mayor calidad en el producto terminado. En el proceso de inyección de plástico, un pulido deficiente de los moldes puede traer como consecuencia que las piezas no se liberen correctamente, o que la superficie de los mismos presentes defectos, lo cual afecta la productividad del fabricante. Índice: Puntos clave sobre el pulido de moldes Las 4 principales ventajas del pulido de moldes ¿Qué considerar al pulir un molde? ¿Qué acabado necesita el molde? Técnica para pulir Herramientas Habilidad del pulidor de moldes Posibles problemas sobre el pulido Puntos clave sobre el pulido de moldes Pulir significa dar acabado a una superficie para que esta quede suave y brillante. Esto es precisamente lo que se busca cuando se pule un molde de piezas plásticas: que la superficie de cada pieza producida con este molde sea suave, lisa y estética a la vista del consumidor. Además también se pretende evitar que el material se aferre a las paredes del molde impidiendo su correcta expulsión. El pulido de los moldes se logra a través de una progresión de pasos, donde cada uno produce un acabado de superficie ligeramente más fino al anterior. Las 4 principales ventajas del pulido de moldes Fácil desmoldeo de las piezas de plástico en el proceso de producción. Calidad y apariencia deseadas en la superficie del producto terminado. Mayor eficacia en la limpieza de la superficie pulida. Reducción del riesgo de corrosión en el molde. ¿Qué considerar al pulir un molde? Conocer el tipo de acabado requerido, la superficie que se busca lograr en el producto final y su apariencia hacia el consumidor. Si el pulido es por razones estéticas o simplemente funcionales. El pulido mínimo de un molde, que permite que la cavidad no tenga detalles que impidan a la pieza desprenderse durante el proceso de desmoldeo, más allá de la apariencia. Tomar en cuenta que no se puede pulir de más o de menos un molde, ya que se pueden crear variaciones o vacíos en la pared del mismo, los cuales provocan que la pieza se adhiera al metal en el momento de la separación. Conocer la capacidad y experiencia de los pulidores de moldes. Cada persona tiene diferentes técnicas o habilidades para el pulido, que se han desarrollado durante años de práctica. Un buen pulidor es el que puede entregar el acabado deseado en el tiempo deseado. ¿Qué acabado necesita el molde? Dependiendo de los requerimientos de cada pieza de plástico, se pueden usar diferentes tipos de acabados para lograr el resultado esperado del molde: Acabado de Piedra o Mate: Este es el proceso más básico de pulido para moldes. Es un acabado opaco, Utilizando piedra abrasiva de distintos tamaños, comúnmente de grano en 400. Se busca eliminar las rayas creadas por el proceso de maquinado y el objetivo más importante de esta técnica, es que la pieza moldeada pueda ser liberada del molde sin problema. El brillo no es tan importante como la funcionalidad del producto, por lo que las rayaduras pueden estar a la vista. Ejemplo: Una pieza interna de un auto sólo se requiere que cumpla con su función, ya que no está a la vista del usuario final. Acabado Brillante: Las ralladuras en la superficie del molde, causadas por el efecto abrasivo del pulido también son visibles, pero la pieza moldeada de plástico parece ser brillante y lisa para el ojo humano. Esta técnica es utilizada para productos que no dependen totalmente de su brillantez en el uso cotidiano, sino que requieren ser funcionales con una presentación aceptable. Ejemplo: La tapa de un aerosol o un bolígrafo, son piezas que requieren cierta presentación pero es más importante su funcionalidad y resistencia. Acabado Espejo: Es un acabado perfecto, extremadamente fino, sin ninguna raspadura detectable a simple vista ni en el molde, ni en la pieza. Se requiere por lo general para piezas que serán cromadas o transparentes. Ejemplos: Micas para lentes oftálmicos, de sol o de seguridad Envases para cosméticos finos Vajilla de imitación cristal Espejos de cualquier tipo Acabado Espejo con Tolerancias Geométricas: Es un acabado más difícil de lograr, ya que las ralladuras del molde no deben ser detectables por el ojo humano. El departamento de calidad interviene en el proceso, ya que las dimensiones de cada uno de los lados del producto deben ser las mismas. Se retiene la estructura geométrica del molde con ciertas tolerancias. Suavidad, bordes afilados y angularidad. Ejemplos: Componentes médicos y productos geométricamente dimensionados. Técnica para pulir Hay diferentes técnicas para pulir moldes, pero la técnica más efectiva es la entre-cruzada. Consiste en pulir en un sentido primero y después en el sentido contrario, para retirar las marcas de la piedra anterior y lograr el acabado liso deseado en la superficie. Herramientas: Ultra Max Multifuncional 3 en 1: Utiliza un microprocesador de alta eficiencia para una corriente continua sin escobillas. Es un sistema de pulido ultrasónico completo que incluye piezas de cepillo DC y piezas de mano de precisión. Permite pulir y lograr distintos acabados a 25,000 pulsaciones por segundo. Pulidor Ultrasónico UM 1,200: A 25,000 ciclos por segundo y una vibración mínima, incluye un mando, adaptador y un conjunto de accesorios estándar. Perfiladores reciprocantes: Incluyen motores potentes para pulir cualquier superficie. Operan con vibraciones mínimas para reducir riesgos de fallo, son fáciles de usar y especialmente diseñados para una acción “adelante-atrás”. Habilidad del pulidor de moldes La labor de pulido de moldes se puede considerar casi como un arte, ya que el resultado depende mucho de la habilidad que el pulidor tenga, la cual ha desarrollado a lo largo de muchos años. Este conocimiento no es fácil de aprender sin las enseñanzas de un experto maestro, que han sido legadas de generación en generación. El secreto no es solo saber aplicar el pulido correctamente y con precisión, sino conocer las diferentes técnicas y aplicarlas