Reparación de moldes de inyección con soldadura láser

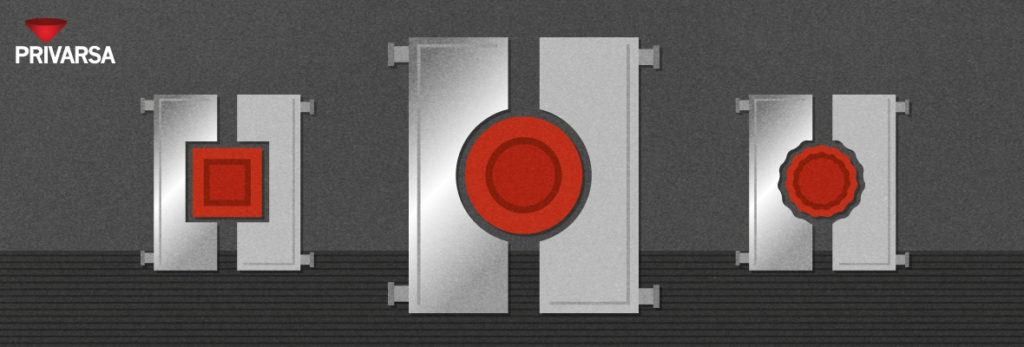

Cualquier fabricante que utiliza moldes para la inyección de plástico sabe la importancia de mantenerlos en buenas condiciones, dando mantenimiento y reparando cualquier daño que tengan a la brevedad. Esto permite que la producción siga adelante y alarga la vida útil del molde. Los moldes pueden sufrir rayaduras o abolladuras durante diversas maniobras, desde el transporte hasta la manipulación durante la instalación. Estas piezas, así como los utillajes, son sometidos además a una fuerte presión durante la producción. Reparar los moldes reduce costos, ya que evita la necesidad de comprar nuevos moldes. Sin embargo es importante que esta labor se realice correctamente, de forma que no se ponga en riesgo la calidad de las piezas terminadas. El mantenimiento de cualquier molde de inyección incluye por lo general, la reparación de las superficies dañadas, relleno de espacios, eliminación de marcas por desgaste y uso continuo. En ocasiones también se usa para hacer algunos ajustes técnicos en el diseño del molde. La soldadura de moldes es una excelente opción para hacer este tipo de trabajos y la tecnología láser es la más utilizada ya que ofrece muchas ventajas y excelentes resultados. Pero veamos cómo funciona la soldadura láser para moldes de inyección de plástico. Navega la sección que más te interese: ¿Cómo funciona la soldadura láser? ¿Qué beneficios tiene? Soldar todo tipo de superficies Capacitación ¿Cómo funciona la soldadura láser? Esta tecnología funciona colocando una barra de relleno o varilla de aportación sobre la superficie en la que se va a trabajar. Con un rayo láser el material de aportación es fundido sobre la superficie a restaurar en el material base del molde. Con el calor que proporciona el rayo láser, el material de aportación y el material base son fundidos en un milisegundo. Dependiendo del grosor que se utilice en la barra de relleno, se puede aplicar una capa o varias, terminando el trabajo con un proceso de maquinado. ¿Qué beneficios tiene? No hay distorsión en el material. No hay rechupes en el molde. No hay necesidad de precalentar la área a soldar. No hay zona afectada por exceso de calor. La penetración del calor mìnima. Es posible la soldadura de superficies pulidas. La temperatura alrededor del punto de soldadura es menor a 50°C. El post-proceso requerido es mínimo. Soldar todo tipo de superficies La soldadura láser tiene la ventaja de poder trabajar en todo tipo de superficies y repararlas al instante. Superficies con pulido espejo. Moldes de alta precisión. Artículos del hogar que tienen una alteración de grietas o puntos de inyección dañados. Modificación en 3D de moldes, aportando exactamente el material que se necesita. Reparación de líneas de partición y esquinas. Depósito de capas resistentes al desgaste y la corrosión. Ejemplos Cambios de ingeniería Antes de soldar: Después de soldar: Reparación de un daño en el sello de esta boquilla de colada caliente: Antes de soldar: Después de soldar: Borrar letras y agregar soldadura Antes de soldar: Después de soldar: Reparación de daños en un molde con pulido tipo espejo Antes de soldar: Después de soldar: Capacitación La aplicación adecuada de la soldadura láser es determinante para obtener todas las ventajas de este sistema de reparación de moldes. Un buen trabajo garantiza la vida útil del molde y sobre todo la calidad de las piezas. Para recibir capacitación sobre el uso correcto de la soldadura láser, se recomienda contactar al centro de capacitación especializado en inyección de plástico, Privarsa Tech Center. Información aquí. Conoce más sobre el pulido de moldes, aquí.