Insertos fechadores y trazabilidad industrial

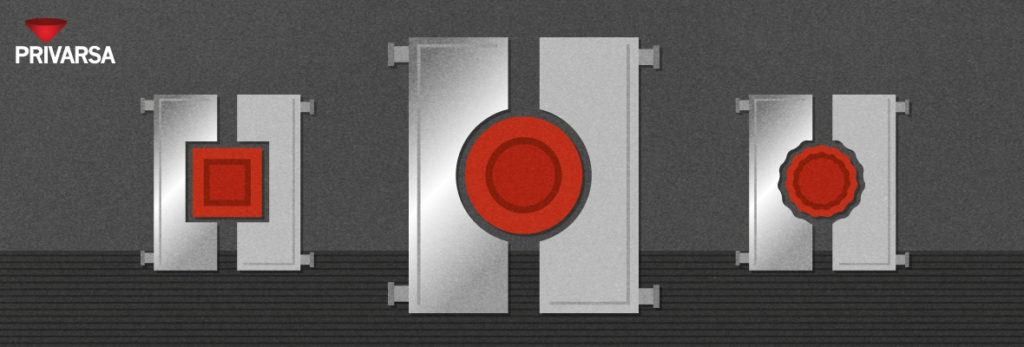

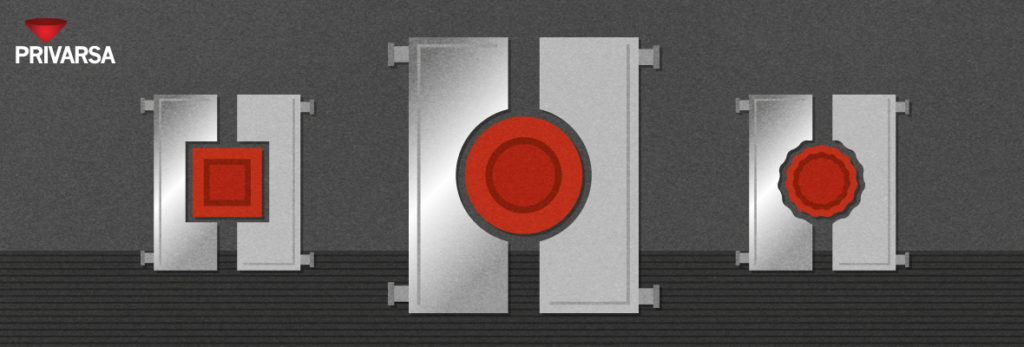

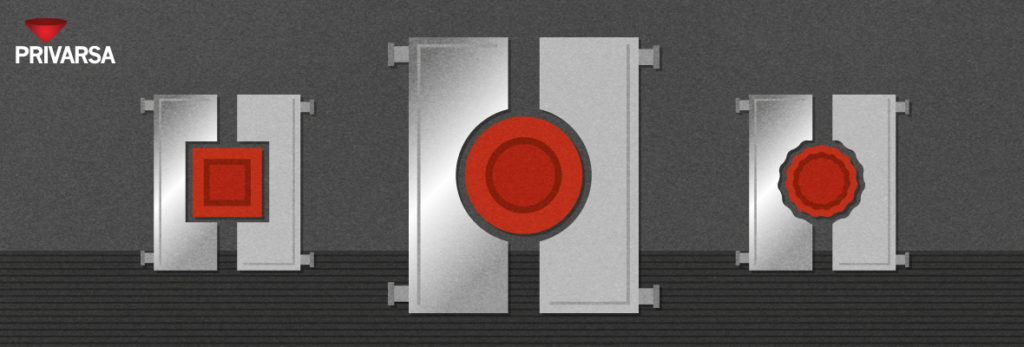

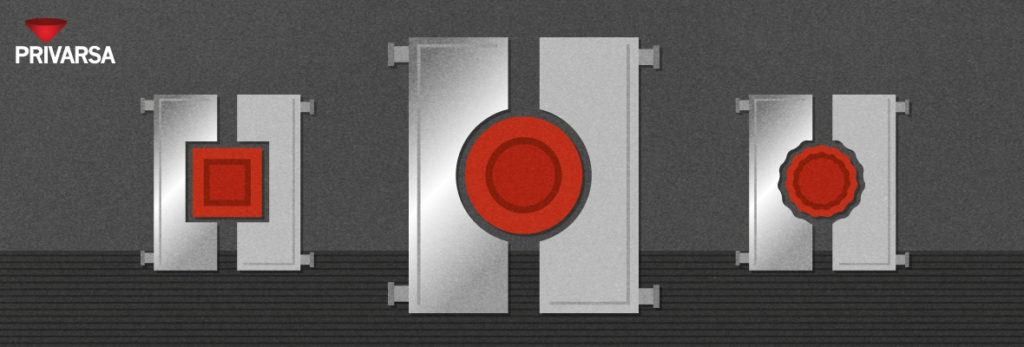

Antes de entrar de lleno en el tema de los insertos fechadores, primero vamos a explicar qué es la trazabilidad en materia industrial y por qué es importante. Una vez aclarado esto, será más fácil comprender por qué los insertos fechadores juegan un papel muy importante para varios giros industriales. ¿Qué es la trazabilidad y por qué es importante? La RAE (Real Academia Española) define la trazabilidad como la “posibilidad de identificar el origen y las diferentes etapas de un proceso de producción y distribución de bienes de consumo”. Del mismo modo, la Organización Internacional de Estandarización, mejor conocida bajo las siglas ISO, menciona que trazabilidad son los estándares y referencias específicas en una cadena de suministro. Dicho de otro modo, la trazabilidad son las acciones, medidas y procedimientos técnicos que nos permiten identificar y registrar artículos desde su creación, hasta que llegan al consumidor final. Son aquellas referencias específicas que revelan la fecha de fabricación, ubicación y trayectoria de un producto a lo largo de la cadena de suministros a través de diferentes métodos o herramientas. En el caso de las plantas que se dedican a la inyección de plástico, además de lo anterior, la trazabilidad también incluye pruebas PPAP (Production Part Approval Process) de producto para la inspección de calidad. Con esto se garantiza la calidad del material fabricado y la satisfacción del cliente. La importancia de la trazabilidad en la cadena de suministro radica en que trae múltiples mejoras para las industrias, negocios y usuarios finales. Algunas de estas ventajas son: Ahora sí, es momento de pasar al tema de los insertos fechadores y su valor en la trazabilidad de la industria plástica. ¿Por qué son importantes los insertos fechadores en la trazabilidad de piezas plásticas? Como lo explicamos en el artículo Insertos Fechadores Para La Inyección de Plástico. ¡Todo bajo control!, los insertos fechadores son accesorios para moldes que sirven para imprimir datos o identificadores en el producto fabricado. Son cilindros de acero inoxidable con alto contenido de carbono, altamente resistentes a la corrosión y a temperaturas de trabajo hasta de 170ºC (350ºF); están maquinados en 2 partes ensambladas: Una de las cosas más importantes de estos mecanismos, es que son muy útiles dentro de las pruebas PPAP para garantizar la rentabilidad de las piezas que entran en este proceso de aprobación. En la industria de inyección de plástico los insertos fechadores se instalan dentro de la cavidad del molde de manera permanente, y sirven para grabar cuándo se moldeó la parte plástica de una pieza. Esta información se deja grabada al momento de ser inyectado y moldeado dentro de la cavidad del molde. En la industria de la inyección de plástico, identificar las partes plásticas es de suma importancia tanto para el moldeador como para el usuario final. Con los insertos fechadores puedes grabar lo que sea para identificar tus lotes 10 años después de haberlos fabricado. Debido a que hoy en día la globalización demanda piezas de calidad que puedan llegar a diferentes destinos, es determinante poder identificar sus datos de origen para situaciones de recall por situaciones de seguridad o defecto, y evitar inmediatamente su uso. Recall: Consiste en retirar algún producto del mercado como medida de protección que una empresa realiza cuando el artículo está defectuoso o atenta contra la seguridad del consumidor. Tipos de grabado y de insertos fechadores Grabado Existen diferentes tipos de grabado e información que pueden ser marcados en una pieza. Los más comunes son la fecha (mes, año, día, hora), lote, turno y semana. También hay grabados en blanco para que el cliente elija qué datos grabar. Insertos fechadores (5 Tipos) 1. Cambio FrontalEste tipo de fechador cuenta con resorte que al girarlo en contra de las manecillas del reloj se puede cambiar año con año; mientras que al girarlo hacia el lado opuesto se cambia la posición de la flecha. 2. IndexablesSon fechadores que en su inserto interior tienen una pequeña “posta” o balín de acero para posicionarse en las ranuras del anillo exterior, asegurando que siempre esté apuntando hacia el mes o año adecuado. Su posicionamiento se encuentra asegurado por este mecanismo interno; no corre el riesgo de girar de manera accidental. 3. MontajeEstos insertos fechadores son instalados a presión en un agujero maquinado en la cavidad bajo tolerancias muy cerradas para su ajuste. El agujero puede ser ciego, pasado o con rosca para su montaje. Este agujero pasado facilita la extracción desde la parte de abajo o para los insertos de cambio frontal; sólo basta con girar en contra de las manecillas del reloj para remover el inserto interior y cambiarlo cada año. 4. Con ajuste de alturaEste tipo de inserto está disponible en tamaños desde 2.6 hasta 20 mm en diferentes largos. Es de acero inoxidable 420 con alto contenido de carbono y soportan temperaturas de hasta 350ºF. Además, tienen una dureza 56 ± 2HRC y una profundidad de grabado de .2mm y flecha .4mm. Para manipular este fechador sólo necesitas un desarmador plano y seguir estas instrucciones: 1. Girar a favor de las manecillas del reloj para colocar el inserto interior.2. Ajustar la altura del inserto interior girando en ambas direcciones hasta alcanzar la altura deseada.3. Si deseas cambiar el inserto interior, sólo debes girar continuamente en contra de las manecillas del reloj hasta que salga completamente del anillo exterior. 5. Fechadores dualesEstos elementos son de la misma construcción y material que los fechadores “frontales e indexables”; sin embargo, la mecánica de estos fechadores es diferente, ya que cuenta con dos insertos. Dependiendo del tipo de grabado, podremos manipular el fechador. El grabado de uso más ocasional es el de los meses y años. ¿Necesitas un inserto fechador? ¡Contáctanos! En PRIVARSA contamos con una amplia gama de fechadores en diferentes diámetros y largos compatibles e intercambiables con otras marcas europeas, americanas y asiáticas. Contamos con tablas de referencia con otros números de parte para ofrecerte el equivalente. Además, ofrecemos un descuento por temporada del 15 %. Pregúntale a uno de nuestros asesores a través de nuestro chat en línea; sólo entra

El plástico y el medio ambiente, ¿realmente son enemigos?

La mayoría de los artículos que usamos diariamente están hechos de plástico. Esto en gran parte se debe a que es un material económico, y a que tiene grandes ventajas en comparación con otros materiales.

Insertos fechadores para moldes | Inyección de plástico

Gracias a los avances tecnológicos y a la globalización, hoy en día podemos distribuir y adquirir productos a lo largo y ancho del mundo. Esto, aunque representa una ventaja para muchas industrias, también genera infinidad de problemas cuando los fabricantes no tienen una trazabilidad adecuada.

La importancia de certificar tus elementos de izaje

Hoy en día, los elementos de izaje son herramientas de suma importancia para la industria, ya que ayudan a optimizar tiempos de producción y facilitan el trabajo del personal operativo en cuanto a manipulación de cargas se refiere. Sin ellos mover cargas u objetos muy pesados sería prácticamente imposible.

Pernos Expulsores, aprende a seleccionarlos correctamente

El día de hoy te hablaré del papel que desempeñan los pernos expulsores en el moldeo de plástico por inyección; conoceremos los tipos de componentes de botado y cómo seleccionarlos correctamente según sus usos y características.

Meximold 2023: El Evento de Innovación en la Industria

¿Qué es Meximold 2023? El mundo de la fabricación de moldes y la transformación de plásticos es vasto y en constante evolución. Cada año, se buscan nuevos espacios donde expertos, aficionados y empresas puedan converger, aprender y hacer negocios. Uno de estos espacios es Meximold, un evento que ha ido ganando tracción y notoriedad en el mundo industrial de México. Pero, ¿qué es exactamente Meximold 2023? Objetivo del evento Meximold se ha posicionado como el evento líder dirigido a los principales proveedores en áreas como la fabricación de moldes, fabricación aditiva, mantenimiento de moldes, moldeo y, por supuesto, transformación de plásticos. Su objetivo es brindar un espacio donde estas empresas puedan exhibir sus productos y ofrecer sus servicios al creciente mercado mexicano. Meximold2023: Plataforma de transformación Este evento es más que solo una exposición; es la plataforma ideal para transformadores mexicanos de plásticos que utilizan diversos procesos de moldeo. En otras palabras, cualquier profesional involucrado en la cadena de producción de plásticos encontrará en Meximold un espacio de valor incalculable. Diversidad de expositores Los asistentes a Meximold no solo se encontrarán con proveedores de moldes, sino también con expertos en herramentales y equipos. Además, se ofrece un nicho especial para talleres metal mecánicos que desean incursionar o destacarse en el ámbito de la fabricación de herramentales. PRIVARSA EN MEXIMOLD 2023 Desde Privarsa, hemos sido testigos y protagonistas activos de la evolución de la industria de plásticos en México. A lo largo de nuestra historia, hemos demostrado un compromiso inquebrantable con la calidad, innovación y servicio al cliente. Es por ello que nos complace anunciar nuestra participación en Meximold 2023, la plataforma líder para transformadores mexicanos de plásticos y profesionales del moldeo. ¿Qué ofreceremos en Meximold 2023? Para Privarsa, este evento es más que una exposición. Es una oportunidad para consolidar relaciones, aprender de otros líderes de la industria y presentar nuestras propuestas de vanguardia: Diversidad de Productos: Desde componentes químicos hasta herramientas de fin de brazo, mostraremos nuestro amplio catálogo adaptado a las necesidades actuales.Asesoría Técnica Especializada: Nuestro equipo experto estará disponible para ofrecer soluciones rápidas, efectivas y personalizadas.Demostraciones y Conferencia: Con el objetivo de contribuir al desarrollo profesional, llevaremos a cabo demostraciones prácticas sobre el uso de nuestros productos y ofreceremos una conferencia referente a los temas de interés. ¡No esperes más, unete a nosotros! Meximold 2023 no es solo un encuentro profesional. Es la oportunidad de ampliar tu red de contactos, aprender de los líderes del sector y avanzar en tu carrera. Si eres parte de esta industria y aún no te has registrado, es el momento de hacerlo. ¡Asegura tu lugar en Meximold 2023 y transforma tu futuro!

PRIVARSA lanza nueva línea de Robots para Inyección de plástico

PRIVARSA anuncia la reciente alianza con HKTM, desarrollaron una línea de robots cartesianos de alta precisión para procesos de inyección de plástico, con componentes europeos a precios competitivos.

La importancia de certificar tus elementos de izaje

Hoy en día, los elementos de izaje son herramientas de suma importancia para la industria, ya que ayudan a optimizar tiempos de producción y facilitan el trabajo del personal operativo en cuanto a manipulación de cargas se refiere. Sin ellos mover cargas u objetos muy pesados sería prácticamente imposible. Durante la manipulación de estos elementos existen múltiples factores de riesgo que es importante reducir al máximo. Por lo cual, es de vital importancia revisar periódicamente estos elementos para garantizar su correcta funcionalidad y poder detectar anomalías en la integridad de estos, y así poder reducir el riesgo de accidentes. El utilizar elementos de izaje en malas condiciones, no solo pone en riesgo la maquinaria y producción de la empresa; también arriesga la integridad física del personal. ¿POR QUÉ ES IMPORTANTE APRENDER A UTILIZAR CORRECTAMENTE MIS CÁNCAMOS Y ESLINGAS? Mas del 85% del daño ocasionado en los elementos de izaje es por uso inapropiado de los mismos, en la mayoría de los casos por desconocimiento del usuario al realizar una maniobra. Los riesgos más comunes en el mundo del izaje son: Caída de carga, atrapamiento entre carga y accesorios de izaje, golpes contra objetos móviles o fijos, accidentes y daños a estructuras. Todo esto, como ya imaginarás, representa una pérdida considerable para las empresas. Todo esto puede poner en riesgo la vida del recurso más importante de las empresas: sus trabajadores. Que el personal sufra algún accidente fatal dentro de la planta o el lugar de trabajo, representa una gran pérdida. Cuidar la seguridad en el izaje garantiza el bienestar de los trabajadores, amplía la vida útil de las herramientas y optimiza los tiempos de producción. Por todas estas razones, el control, la capacitación del personal y la seguridad en los sistemas de izaje son imprescindibles. Más que cumplir con las normas, tener certificaciones de seguridad en los sistemas de izaje reduce los riesgos de pérdidas humanas y económicas. PRINCIPALES FACTORES DE RIESGO EN EL IZAJE Según las estadísticas, los factores de riesgo en el izaje son principalmente tres: Errores humanos: Estos representan el 86 % de los accidentes en el izaje de cargas. Fallas mecánicas: A este factor corresponde el 6 % de los accidentes. Condiciones o situaciones ambientales poco favorables: Éstas representan el 8 % de los accidentes. A continuación, explicaremos un poco más de cada uno de estos riesgos. ERRORES HUMANOS: Expertos en el tema mencionan que en este factor entran en juego múltiples causas, como: Falta de conocimientos generales Para que alguien pueda operar un equipo de izaje, es necesario que conozca señales manuales, así como los elementos y accesorios de izaje. El usuario debe saber cómo operar cerca de líneas de tensión y conocer la programación de cargas críticas. Que un accesorio dañado provoque la volcadura de la grúa se considera falla humana, ya que el operador debe conocer el estado de los elementos de izaje. Calificación deficiente del personal Por lo general, quienes operan equipos de izaje aprenden a manejarlos porque los operadores con más antigüedad les transmiten sus conocimientos. Esto es un error, ya que el hecho de que tengan mayor tiempo operando máquinas de izaje, no los hace unos expertos. Para resolver esto, es necesario capacitar al personal no solo con prácticas, sino también con conocimientos técnicos. Actualmente existen cursos para operadores de equipos de izaje que no solo cumplen con el requisito de la operación, sino que también enseñan a diagnosticar fallas y analizar riesgos. Así el personal aprende a actuar ante situaciones críticas y a prevenirlas. PRIVARSA te invita a preguntar por nuestro “Curso de seguridad en medios de izaje” al correo ventas@privarsa.com.mx Falta de conocimientos particulares sobre izaje Además del equipo de izaje, hay otros accesorios que intervienen en las maniobras, por lo tanto, también se debe tener conocimientos de estos. Algunos de ellos son las eslingas, grilletes, anillos de izaje, entre otros. FALLAS MECÁNICAS: Estas, por lo general, se deben a cinco aspectos principales: Falta de programas de mantenimiento preventivo y predictivo: Usualmente no se implementan políticas de mantenimiento; solo se ejecutan medidas para el mantenimiento correctivo. Ausencia de datos para el mantenimiento: En esta variable entran en juego la falta de historiales de reparación y la ausencia de manuales del fabricante que indican cómo se debe cuidar el equipo. Uso de talleres no calificados: Acudir a talleres de reparación no calificados para darle mantenimiento a los equipos de izaje, minimiza la seguridad con que los equipos fueron creados. Utilización de equipos muy viejos: Usar equipos muy antiguos incrementan los riesgos de fallas mecánicas y dificultan cualquier operación o maniobra de izaje. Manipulación de los elementos de izaje: Soldar o utilizar cáncamos o elementos de izaje “hechizos”, son uno de los puntos de riesgo que comúnmente son factor de accidentes. CONDICIONES O SITUACIONES AMBIENTALES POCO FAVORABLES: Este tipo de fallas ocurren con menos frecuencia en el mundo del izaje, sin embargo, es importante mencionar que cuando suceden, se debe a que el operador no tiene la capacitación y las instrucciones pertinentes para evaluar los riesgos cuando las condiciones climáticas no son adecuadas. Para terminar con las fallas más comunes en las maniobras de izaje, es necesario mencionar que todas giran en torno a las certificaciones. Un equipo, accesorio de izaje, y un operador no certificado, aumentan el riesgo de accidentes dentro de las empresas. INSPECCIÓN PERIÓDICA DE ELEMENTOS DE IZAJE + PERSONAL CAPACITADO + HERRAMIENTAS DE CALIDAD = MENOS RIESGOS EN MOVIMIENTOS DE IZAJE Además de capacitar y certificar a los operadores de izaje, es importante que las compañías inspeccionen su inventario de cáncamos, eslingas y demás elementos de izaje que utilicen en planta. La seguridad en los sistemas de izaje es un trabajo de todos. Una empresa que compra equipos y accesorios de calidad, que los revisa e inspecciona frecuentemente y que invierte en la capacitación de su personal, tiene el éxito prácticamente en sus manos. Un equipo de buena calidad, y un personal que lo sabe manejar, reduce al máximo las averías en los sistemas de izaje y los accidentes. PRIVARSA TE

Insertos fechadores para moldes | Inyección de plástico

Gracias a los avances tecnológicos y a la globalización, hoy en día podemos distribuir y adquirir productos a lo largo y ancho del mundo. Esto, aunque representa una ventaja para muchas industrias, también genera infinidad de problemas cuando los fabricantes no tienen una trazabilidad adecuada. Por fortuna, actualmente existen los insertos fechadores para moldes que ponen fin a esta problemática, y aquí te lo explicaremos a detalle. Con los insertos fechadores, un productor o fabricante puede marcar cada pieza de sus lotes producidos e identificarlas y rastrearlas incluso 10 años después de haberlas fabricado. En otras palabras, gracias a estos componentes para moldes, si un día un cliente tiene una pieza de plástico como muestra de lo que quiere, es mucho más fácil localizar cuándo y dónde se fabricó para ofrecerle un servicio excelente. Para que entiendas mejor la importancia de los insertos fechadores para moldes, vamos a ver qué son, cómo se utilizan y más detalles sobre ellos. ¡Sigue leyendo! También te hablaremos de los modelos que manejamos en PRIVARSA y de nuestras promociones de fin de año. ¿Qué son y para qué sirven los insertos fechadores para moldes? Son accesorios o componentes permanentes con un mecanismo bastante sencillo que consta de 2 cilindros fabricados en acero. La manera en la que se utilizan es muy simple: Sólo los instalas en la cavidad del molde y el inserto interior puede ser girado para seleccionar la información que quieras grabar en el inserto exterior. El papel de los insertos fechadores en la cadena de producción es fundamental, ya que imprimen en el producto identificadores con los que sus usuarios y fabricantes pueden reconocerlos. Éstas son algunas características y ventajas de los insertos fechadores: Agilizan los procesos: Ahorras tiempo gracias al ajuste rápido del inserto interior, y ejecutas los cambios en cuestión de segundos sin tener que detener la producción o bajar el molde al taller. Son resistentes y duraderos: Están compuestos de acero inoxidable de alta resistencia y dureza. Aumentan la seguridad industrial: Al ayudarnos a identificar los datos de origen de las piezas marcadas, aseguran un recall óptimo que garantiza la seguridad de sus usuarios. Esto también ayuda a mejorar la producción y a corregir los errores o defectos para no repetirlos en producciones futuras. Son versátiles: Se pueden instalar en moldes existentes, el único requisito es asegurarnos de que el molde se ajuste a las medidas del inserto. Tipos de fechadores Base monocle: Esta pieza tiene el grabado más versátil del mercado. Incluye mecanismos donde se pueden alojar 3 ó 4 insertos intercambiables, lo cual permite configurar cualquier tipo de información estandarizada. Fechadores duales: Ahorran costo y espacio gracias a que permiten grabar dos informaciones distintas en un solo fechador. Insertos centrales: Su centro está construido de acero inoxidable y siempre se encuentra al mismo nivel que el cuerpo del sello fechador. De temperatura: Están diseñados para herramientas de moldeado que operan en ambientes de altas temperaturas, tales como: zamak, zinc, poliéster, baquelita, etc. Insertos estándar en blanco: Son fabricados en acero inoxidable; su centro está en el mismo nivel que el cuerpo del inserto y están diseñados para cambiarlos fácilmente. Los puedes encontrar en día, mes, año y turno. Fechadores estándar días, años, meses y turnos: Igual que los estándar en blanco, estos cuatro están fabricados en acero inoxidable, su centro se encuentra al mismo nivel que el cuerpo del inserto y están diseñados para cambiarlos fácilmente. Dependiendo del fechador que necesites, los encuentras disponibles en día, mes, año, turno y en blanco. Insertos intercambiables y de reciclaje: Los intercambiables son perfectos para cambiar distintos grabados en un mismo molde. Además, tienen un sistema magnético que asegura un cambio fácil desde la línea de partición sin necesitar herramientas adicionales. Por otro lado, los insertos de reciclaje están hechos de acero INOX 1.4034, están al mismo nivel que el cuerpo del inserto y se cambian fácilmente para reducir el tiempo de inactividad. Dale un vistazo a este catálogo 👉🏻 Insertos fechadores 👈🏻. En él también encontrarás micro fechadores, insertos fechadores plus y extractores para fechadores plus. Tipos de grabado Los grabados más comunes son: Fechas (mes, año, día, hora). Número de lote. Turno y semana. Temperatura. Logos, como el de reciclado. Letras. Patrones abstractos. En blanco para que tú elijas los datos o la información que quieres grabar. 5 Pasos para usar correctamente un inserto fechador Toma en cuenta la mejor ubicación en la cavidad o corazón para que no afecte a ningún componente mecánico de expulsión, canal o línea de refrigeración. Escoge el mejor lado de grabado en la pieza para que no cambie la apariencia o ensamble de la misma. Haz un maquinado en la superficie de la placa o cavidad. Revisa la profundidad y el diámetro con las herramientas de medición adecuadas. Inserta a presión el fechador. Los insertos fechadores son muy fáciles de cambiar, lo único que necesitas es un destornillador. Si no sabes cómo hacerlo o tienes dudas, ¡escríbenos! En PRIVARSA te asesoramos con gusto. Toma en cuenta la mejor ubicación en la cavidad o corazón para que no afecte a ningún componente mecánico de expulsión, canal o línea de refrigeración. Escoge el mejor lado de grabado en la pieza para que no cambie la apariencia o ensamble de la misma. Haz un maquinado en la superficie de la placa o cavidad. Revisa la profundidad y el diámetro con las herramientas de medición adecuadas. Inserta a presión el fechador. Los insertos fechadores son muy fáciles de cambiar, lo único que necesitas es un destornillador. Si no sabes cómo hacerlo o tienes dudas, ¡escríbenos! En PRIVARSA te asesoramos con gusto. Conoce nuestra promoción Otoño-Invierno de insertos fechadores. ¡Contáctanos! ¿Después de leer esto ya te diste cuenta de que necesitas un inserto fechador para tu producción de fin de año? ¡No te preocupes! En PRIVARSA tenemos precios especiales por temporada de hasta el 20 % de descuento en marcas seleccionadas, tales como: PMC, PCS y Optiz. ¡Contáctanos! Además, manejamos gran variedad de

Retos de la Industria del Plástico en América Latina

La industria del plástico en América Latina hoy día es un campo en constante crecimiento. Las empresas de la región buscamos trabajar bajo estándares de calidad de clase mundial, con enfoque hacia la formación de profesionales altamente especializados, y productos cada vez más reconocidos por sus cualidades que se exportan cada vez más a todo el mundo. Para seguir creciendo, es necesario que las empresas estemos siempre en búsqueda constante de técnicas innovadoras que nos permitan ampliar el abanico de productos y servicios, ya que con esto no solo nosotros, sino miles de talleres que trabajan el plástico, así como sus principales clientes, salimos beneficiados y podemos contar con algo de seguridad en tiempos de crisis, como la actual causada por la pandemia del COVID 19. En este episodio de El Podcast del Plástico, platicamos con Alexandre Fix, Director General de Polimold Industrial. Además de charlar sobre el tamaño, la importancia y los retos de la industria en el continente, nos platicó de la forma en que empresas como Polimold crecen y se mantienen a pesar de las crisis gracias a la formación e innovación, cómo la diversidad cultural en el continente ha sido parte de este crecimiento, y la expansión hacia otros continentes. ¡Dale PLAY al video o escucha el podcast haciendo click aquí! POLIMOLD: VANGUARDIA DESDE BRASIL La brasileña Polimold Industrial es la mayor fabricante de Portamoldes y Coladas Calientes en América Latina. Desde hace casi 50 años han ido conquistando el mercado lationamericano, e incluso el internacional, utilizando las técnicas a la vanguardia en la fabricación de plástico. Alexandre Fix vio la oportunidad de montar un negocio dedicado a los plásticos a principios de los años 70, aprovechando el crecimiento que estaba teniendo la industria automotriz en Brasil. De esa forma Polimold crece como la mayor herramentaría de plástico en su país, fabricando portamoldes, portatroqueles, y llegando después a su principal negocio actual: la colada caliente. Además, la capacidad de mirar más allá de su territorio ha movido desde el principio a esta empresa; Fix cuenta que junto con su padre realizó viajes internacionales para conocer nuevos productos, técnicas, y formas de trabajar para hacer florecer el negocio. Esta visión ha hecho que la fabricación de moldes sea muy próspera, y se convierta en un producto de exportación, a pesar de que en Brasil la economía suele enfocarse más al mercado interno. Respecto del tamaño de la industria en Brasil, Alexandre Fix comenta que Polimold tiene un registro de hasta 12.000 empresas fabricantes de plásticos, y hasta 5.000 compradores por año, tanto en Brasil como en otros países. Con ello surge la necesidad de contar con la tecnología más avanzada para reducir los tiempos de producción y poder satisfacer al mercado, por lo que se encargan de conseguirla sin importar lo que requiera. FORMACIÓN DE CLASE MUNDIAL Esta ética de trabajo ha permitido a Polimold ser un referente mundial en la fabricación de colada caliente, y de controles de temperatura de gran calidad. Pero sobre todo, han influido las ganas de sobresalir y poner en alto el nombre de Polimold y de Brasil en esta industria. Buena parte de este crecimiento tiene que ver con la formación de los mejores profesionales en el campo del plástico. Las empresas se alían con sus contrapartes en el extranjero, como Mazak, para recibir asesoría; y a la vez, apoyan la formación de especialistas y técnicos al aliarse con universidades, o en el caso de Fix, como Vicepresidente de la Asociación Brasilera de Máquinas (ABIMAQ), que promueve seminarios y cursos para sus clientes. Además, proporcionan a los futuros cuadros técnicos una formación empírica de calidad, al brindarles la oportunidad desde esta etapa de poder trabajar y adquirir experiencia en las empresas. Otro factor notable en este proceso de crecimiento ha sido la diversidad cultural que se dio en el continente a mediados del siglo pasado, contando con gran influencia de migrantes, como los alemanes, o italianos. Esto ayudó a Brasil a desarrollarse técnicamente con cierta ventaja en la industria del plástico muy en particular. Actualmente el mercado internacional de Polimold es muy variable, pues mientras en Sudamérica, países como Argentina cuentan con un gran mercado, en países como Uruguay o Colombia, el volumen de exportación es bajo. En cuanto al mercado norteamericano, la relación ha sido más amplia, en cuanto a importaciones y alianzas con empresas del continente. En cuanto a Europa, además de exportar cada vez más a países como España, están por abrir oficinas en Portugal y Francia. LOS RETOS DEL COVID En cuanto a cómo enfrentó Polimold los retos del 2020, Alexandre Fix cuenta que, contrario a todo pronóstico, las ventas de la empresa aumentaron como nunca, con lo cual hubo de aumentar también el volumen de producción y la carga de trabajo. Para ello, se ha procurado mantener en la operación las más estrictas medidas de sanidad, además de tener personal realizando trabajo en casa. DOMINANDO LA COLADA CALIENTE Actualmente Polimold se especializa en Colada Caliente, pero sus productos van desde portamoldes, portatroqueles, entre muchos otros. Ahora, comenta, pueden competir con otros mercados fuertes, como el chino, y eso les ha retado a trabajar más en el acompañamiento y asesoría personalizada que brinda a todos sus clientes. En ese sentido, Fix señala que una de las ventajas que tiene contar con clientes del mismo continente es la capacidad de poder comunicarse en forma efectiva con ellos; eso genera confianza y lealtad entre empresa y clientes, además de ofrecer servicios aún más personalizados y fáciles de acceder para ellos. Recomienda a quienes quieren comenzar en el ámbito de la colada caliente tomar alguna formación en plásticos antes de ello, pues no es una técnica sencilla de dominar. RETOS EN AMÉRICA LATINA Para concluir, en cuanto a los retos que enfrenta la Industria del Plástico, aún queda mucho mercado por hacer crecer en América Latina, para que países como México ya no dependan tanto de las importaciones en materia de plástico. Además, hace falta hacer crecer y generar

Sistemas de sujeción magnética y el SMED

Mi nombre es Erik Ortega, Gerente de Marca y Producto en PRIVARSA, y hoy les hablaré sobre el SMED (Single Minute Exchange Die) y los sistemas de sujeción magnética. Actualmente, hay mucha competencia en los sectores industriales con respecto a los sistemas de sujeción magnética. En todos los mercados el enfoque se ha vuelto hacia la reducción de costos para ser más productivos mediante la integración de diversas herramientas, equipos y tecnologías, con el fin de disminuir el tiempo de inactividad y aumentar los márgenes de ganancia. En la industria de inyección de plástico esto no es una excepción; las empresas buscan dar las herramientas y el equipo necesarios a los técnicos de proceso para reducir sus tiempos de inactividad. Si recibimos sus peticiones, sin duda encontraremos oportunidades en sus procesos de moldeo para implementar grandes mejoras. El SMED es el acrónimo del término en inglés Single Minute Exchange of Die, el cual significa: cambio de troqueles en menos de diez minutos. Nació para mejorar los cambios de troquel de las prensas, pero hoy en día se aplica a la preparación de toda clase de máquinas. Cómo reducir los tiempos de inactividad en tu industria Los ingenieros de proceso buscan minimizar el tiempo de inactividad en cada cambio de molde para satisfacer las necesidades de los programadores. Esto determina cuántas horas de trabajo del personal y maquinaria se necesitan para conseguir un determinado stock de producto. Sin importar si cuenta o no con un sistema de cambio rápido de moldes o SMED, si se cuenta con un equipo humano de técnicos de moldes o Mold setters, existe la oportunidad de poder implementar un procedimiento, tecnología o producto para reducir el tiempo de inactividad. Sistemas de sujeción magnética para moldes Tenemos soluciones para el mantenimiento, elevación, transferencia, precalentamiento, preparación de líneas de agua y mucho más. También se pueden hacer cambios en los equipos periféricos, manejo de materiales, resina, tiempo de secado (de ser necesario), compuestos de purga y sujeción. Uno de los equipos más recomendados y fiables para esta última parte son los sistemas magnéticos para cambios rápidos de moldes. Los sistemas magnéticos para sujeción de moldes han evolucionado para dar una solución a la industria de inyección de plástico de forma segura y rápida, y, lo mejor de todo, sin modificar nada en el molde. Varias marcas y tecnologías ofrecen estos sistemas. No es nada nuevo mencionar que hay varios fabricantes de estos sistemas magnéticos en el mercado; sin embargo, hay una gran diferencia en el tipo de tecnologías ofrecidas, especialmente en lo que respecta a los estándares de seguridad entre estas marcas, además de las diferencias en costos. ¿Cómo funcionan? Los imanes usados en estos sistemas están comúnmente hechos de AlNiCo (Aluminio Níquel Cobalto) y NdFeB (aleación de Neodimio). Se utilizan para crear una polaridad y generar un «arco magnético» entre ambos imanes según se requiera para magnetizar (mantener) o desmagnetizar (liberar) el molde. Estos materiales magnéticos permanentes se usan juntos para que se genere un campo electromagnético, suministrando un voltaje a través de una resistencia, cambiando su polaridad en uno de los imanes (AlNiCo). Aunque estos imanes son los más comunes en este tipo de sistemas, hay bastantes diferencias entre las prestaciones de esos materiales que ofrecen las distintas marcas en el mercado. Los mejores sistemas de sujeción magnética son Stäubli Stäubli proporciona más que un simple equipo de sujeción magnética. Añade importantes sistemas de seguridad para evitar los accidentes que en otras marcas podrían ocurrir con mayor frecuencia. Para Stäubli, al igual que la seguridad de su personal o sus moldes, estas características de seguridad NO SON OPCIONALES, por ello se incluye siempre en sus sistemas. El sistema de seguridad que ofrece Stäubli se basa en sensores de temperatura, movimiento, de flujo magnético y dimensiones. Para que conozcas bien cada uno de estos sensores, a continuación te los explicaré detalladamente. Temperatura Como bien sabemos, los imanes de NdFeB pueden verse afectados por trabajar a altas temperaturas (120°C). Los sistemas de Stäubli tienen un monitoreo constante para detectar la temperatura y enviar una primera alerta que advierte de un posible calentamiento hasta los 90°C, y alarmas a los 100°C con un margen de protección de 20°C; mientras que otras marcas sólo mencionan que hay «Temperaturas de trabajo de 120°C». Si su colada caliente opera a altas temperaturas, esto hará que la placa de fijación del molde «absorba» esa temperatura, lo que significa que no habrá forma de garantizar que el molde permanezca en su lugar durante cierto tiempo y habrá un riesgo permanente de que se afloje. Movimiento Sabemos que dentro de una máquina de moldeo por inyección hay diferentes movimientos, fuerzas y presiones que interactúan entre sí: fuerza de cierre, fuerza de apertura, unidad de inyección (boquilla), barras de eyección, etc. Estos sensores, instalados en cada módulo, al detectar un movimiento fuera de lo normal, envían una alarma para evitar un accidente, deteniendo la máquina de inyección. De esta forma, un supervisor puede comprobar cuál es la causa de alerta y solucionarlo. Después, el molde puede ser sujetado de nuevo para continuar la producción sin tomar riesgos innecesarios. Flujo magnético La seguridad de un sistema magnético depende de la cantidad de flujo magnético que sale de la placa magnética hacia el molde y regresa hasta donde está. Es importante conocer los parámetros dentro de los cuales se trabaja, ya que estos sensores monitorean constantemente este flujo. El flujo medido, junto con la superficie cubierta por el molde, dan una fuerza de retención magnética precisa. La fuerza alcanzada para cada placa magnética se muestra en la pantalla de control. Dimensiones Estas placas magnéticas se fabrican bajo las especificaciones del cliente, tomando en cuenta el modelo de la máquina, ciertos rangos de tamaños y pesos del molde, entre otras características. Si el usuario decide utilizar un molde de una determinada dimensión que esté por debajo o por encima de lo especificado, el sistema inteligente de Stäubli calculará si el flujo magnético es suficiente para magnetizarlo sin ningún

C&V Technoplast y Technoplast México ya son parte de Privarsa

Si bien es cierto que la pandemia por COVID-19 ha afectado a muchos sectores industriales del país, también es cierto que este es un buen momento para el crecimiento de muchos otros. Uno de los giros industriales que a pesar de las adversidades no ha detenido su desarrollo, es la industria del plástico. Como prueba de esto, hoy nos enorgullece platicarles que recientemente se unieron a nuestro equipo las compañías C&V Technoplast y Technoplast México. Con esta fusión, toda nuestra organización está lista para atender oportunamente las necesidades de la industria del plástico al noroeste de México y al sur de Estados Unidos. Esto gracias a que C&V Technoplast tenía sede en San Diego, y Technoplast México en Tijuana. Para tener más claridad sobre cómo esta fusión representa un crecimiento importante no sólo para PRIVARSA, sino también para el de muchas empresas nacionales, es importante conocer un poco de contexto. Dicho esto, comenzaremos dando a conocer el trabajo y la historia de C&V Technoplast y de Technoplast México. C&V Technoplast, Technoplast México y PRIVARSA En 2013, Pablo Vargas, Director General de PRIVARSA, y su socio Carlos Chávez, decidieron unir esfuerzos para cubrir los requerimientos de las industrias en Chihuahua, Sonora y Baja California (la zona noroeste de México). Esta idea surgió principalmente porque se dieron cuenta de que las empresas de esta área estaban insatisfechas, debido a que compraban todo en Estados Unidos, pero nadie les daba servicio técnico. Una vez que concretaron su plan de negocio, Carlos Chávez y Pablo Vargas crearon dos empresas: C&V Technoplast, en San Diego; y Technoplast México, en Tijuana. Luego de casi 7 años trabajando juntos, el ciclo de esta sociedad llegó a su fin en buenos términos, y dio paso al inicio de un nuevo ciclo para PRIVARSA. Así es como hoy, con la propiedad total de C&V Technoplast y Technoplast México, en PRIVARSA nos consolidamos como la única compañía del ramo con cobertura a nivel nacional y en el sur de Estados Unidos. Nos enorgullece y entusiasma decir que estamos altamente preparados para ofrecer a la región noroeste de nuestro país, una gran variedad de productos que antes no tenían. Al adoptar en nuestra familia a las compañías C&V Technoplast y Technoplast México, estamos seguros que muchos estados de La República Mexicana dejarán de depender del mercado americano. Los grandes beneficios de esta unión PRIVARSA le sumará a esta sinergia su gran experiencia acumulada en 28 años de éxito como proveedores integrales de la industria de inyección de plástico y metal. Con esto, algunos beneficios importantes vendrán de la mano para las industrias, tales como: Mayor variedad de productos y marcas internacionales al alcance de la zona noroeste de México. Múltiples almacenes con inventario para entrega inmediata: 14 en México desde Tijuana hasta Puebla; y 3 en Estados Unidos (San Diego, California; El Paso, Texas; y McAllen, Texas) a través de nuestra subsidiaria PRIVARSA Internacional L.L.C. Mejor atención, servicio y tiempos de entrega en pedidos. Soporte técnico de primer nivel para apoyar las operaciones de nuestros clientes. Precios especiales en productos exclusivos para entrega en México y Estados Unidos. Dale PLAY al video y conoce más sobre esta noticia En este video, el Ingeniero Pablo Vargas, Director General de PRIVARSA, platicó a fondo con Natalia Ortega Leyva, Directora Editorial de Plastics Technology México, acerca del valor que va a traer para la industria mexicana, la fusión de PRIVARSA con C&V Technoplast y Technoplast México. De igual forma, dio a conocer los planes de crecimiento que tiene nuestra organización para el futuro cercano en la zona centro del país. Los tiempos de crisis no nos detienen, nos impulsan a crecer Nuestro objetivo es tener lo mejor para la industria del plástico en México, ofreciendo siempre un servicio de suministro oportuno de portamoldes, componentes para moldes y sistemas de colada caliente. Al día de hoy, nos llena de orgullo decir que tenemos todo para la inyección de plástico y que a pesar de las crisis que hemos vivido en nuestros casi 30 años de historia, seguimos creciendo. Estamos contentos porque hemos progresado de manera constante. Una prueba de esto es que cuando recién abrimos nuestras puertas, el equipo estaba conformado únicamente por cinco personas, y actualmente somos alrededor de 120 colaboradores. Para nosotros los tiempos de crisis no representan una catástrofe, al contrario, los vemos como un reto y los usamos de trampolín para seguir avanzando. Por ejemplo, en 1996, después de la crisis económica de 1995, abrimos nuestra primera oficina fuera de Monterrey, nos establecimos en Querétaro. Hoy, 24 años después y a pesar de la pandemia por COVID-19, confiamos en que todo va a salir bien y que vamos a prosperar. Con la compra de C&V Technoplast y Technoplast México, estamos seguros de que diversas industrias del noroeste de La República Mexicana, tendrán la proveeduría que necesitan y un servicio técnico garantizado. Para terminar con las buenas noticias, también nos complace informar que próximamente inauguraremos un TECH CENTER en Querétaro. En este espacio ofreceremos capacitación de reparación, de fabricación de cables especiales, ensamble de portamoldes, etc. Además, ampliamos la capacidad de almacenaje de nuestras oficinas para ofrecer más inventario a nuestros clientes. Agradecemos que hayan leído esta noticia tan importante para nosotros. Seguimos firmes en que la industria del plástico en México no se va a detener y seguiremos cosechando éxitos juntos. Haz click aquí y checa el reportaje que nos hicieron nuestros amigos de Ambiente Plástico.

Cómo puede adaptarse la industria del plástico a la nueva normalidad

Al parecer todavía falta mucho para que el COVID-19 desaparezca para siempre, por esto es importante que todos aprendamos a sobrellevarlo y nos adaptemos satisfactoriamente al cambio. En el caso de las industrias, las recomendaciones sobre cómo adaptarse a la nueva normalidad y no morir en el intento, no tienen tanta difusión como las que están dirigidas al ciudadano promedio. Esto ha ocasionado que muchas empresas se queden rezagadas, que otras “mueran”, y que algunas interrumpan indefinidamente su producción. Con el objetivo de contribuir a que las industrias se mantengan firmes y exploten todo su potencial, hoy hablaremos sobre algunas cosas que pueden hacer para sobrevivir al COVID-19. Por difícil que parezca, esta pandemia puede ser un trampolín para que las empresas se modernicen y aumenten sus ganancias. ¡Sigue leyendo para que sepas cómo hacerlo posible! [VIDEO] La nueva realidad de las industrias ante el COVID-19 Pablo Vargas, Director General de PRIVARSA; y Mónica Conde, Ingeniera Química y Directora General de la revista especializada “Ambiente Plástico” con más de 5 años de trayectoria, nos hablan de la nueva normalidad de las industrias ante la pandemia por COVID-19. Además, comparten algunas recomendaciones para que los diferentes sectores industriales evolucionen y se adapten exitosamente a las nuevas exigencias del mercado. ¡Dale PLAY al video o escucha el podcast haciendo click aquí! Convierte a los medios digitales en tus mejores aliados Tras la pandemia, los medios de comunicación digital han crecido de manera exponencial. Según Mónica Conde, en los últimos 50 años el mundo y la sociedad cambiaron mucho en este sentido. Para darnos una idea de qué tanto, estos son algunos datos duros que Mónica comparte con nosotros: En el año 2012, cada minuto se enviaban alrededor de 11 millones de mensajes a través de las diferentes aplicaciones de mensajería instantánea. Hoy en día, cada 60 segundos se sobrepasan los 41 millones de mensajes. Esto significa que la oportunidad de comunicación es estratosférica. En lo que va de la pandemia, los medios de información virtual crecieron alrededor de un 320 %. Durante los últimos meses, el e-commerce (comercio electrónico), creció arriba del 19.6 %. Es importante tener en cuenta que con el crecimiento de los medios digitales, también aumentó la cantidad de información falsa y amarillista que hay en internet. Por esto es necesario que el sector industrial aprenda a distinguir cuáles medios puede usar a su favor y en cuáles puede confiar para mantenerse al tanto de lo que pasa en su giro. Un buen medio de comunicación digital para quienes se dedican a la industria del plástico es la revista “Ambiente Plástico”. En ella hay noticias reales e información relevante para el sector. Si quieres visitarla, sólo haz click aquí. ¡Úsalos a tu favor y aprovéchalos al máximo! Además de mantenernos informados, con la nueva normalidad, los medios y plataformas digitales se convirtieron en una herramienta básica para el día a día. Cada vez usamos más las videoconferencias que nos conectan no sólo con personas de la misma ciudad, sino también de todo el mundo. Con la inmediatez de las plataformas virtuales ¡ya no hay fronteras ni distancias! A pesar de las ventajas que traen consigo los medios virtuales de comunicación, muchas empresas se niegan al cambio, y es precisamente esto lo que las ha hecho venirse abajo. Es claro que la interacción “cara a cara” nunca va a ser sustituida por las herramientas digitales, pero también es una realidad que las industrias no pueden estar esperando el momento en el que la pandemia termine para seguir vendiendo y creciendo. Saber aprovechar las ventajas y la información que hay en los medios virtuales puede mejorar la comunicación y la manera de trabajar de las empresas. Gracias a los medios digitales, ahora las industrias pueden encontrar con mayor facilidad proveedores de maquila, fabricantes de moldes y una gran cantidad de herramientas. Debido a que hoy todo está al alcance de un click, adaptarse a la nueva normalidad es relativamente fácil, sólo es cuestión de cambiar un poco nuestra mentalidad. Más que ser un obstáculo para el desarrollo, la pandemia representa una gran oportunidad para que las empresas tradicionales tengan mayor apertura y empiecen a modernizarse. En palabras de Mónica Conde “ Con la pandemia podemos darnos cuenta y aprender que tenemos que evolucionar rápidamente si queremos mantenernos vivos en este entorno tan complicado. La pandemia es una oportunidad para transformarnos y reinventarnos; para hacer cosas diferentes”. ¡Quien no está en internet, no existe! ¡Crea un sitio web y usa las redes sociales! Con el apogeo de las redes sociales y los sitios web, hoy en día quien no está en internet, no existe. La realidad virtual tiene tanto peso en la vida de todos, que para cualquier duda o situación que nos causa ruido, rápidamente consultamos los buscadores de internet (como Google). Tomando esto en cuenta, es importante que las empresas tengan presencia en internet a través de una página web para ganar relevancia en los buscadores y convertirse en la primera opción de su mercado. Al tener una página web, redes sociales activas y una tienda en línea, las industrias pueden mantenerse cerca de su público meta, dejarse contactar por otras empresas para establecer alianzas comerciales, y sobre todo, no dejarse absorber por la crisis del COVID-19. Empezar a incursionar en el mundo web es uno de los retos más grandes (pero no imposibles) que enfrenta actualmente el sector industrial. Hoy en día, a pesar de que internet es la biblioteca mundial por excelencia para muchas personas, más del 80 % de las empresas mexicanas no tienen una página web actualizada. ¿Por qué usar las redes sociales? Facebook tiene 2400 millones de usuarios, lo que equivale a la población de China. De estos 2400 millones de usuarios, una fracción importante son clientes potenciales. Twitter tiene aproximadamente 600 millones de usuarios, el doble de la población de Estados Unidos. Al igual que en el caso de Facebook, de esos 600 millones de usuarios, una buena cantidad son clientes potenciales. Las

Pernos expulsores, aprende a seleccionarlos correctamente

El día de hoy te hablaré del papel que desempeñan los pernos expulsores en el moldeo de plástico por inyección; conoceremos los tipos de componentes de botado y cómo seleccionarlos correctamente según sus usos y características. Si apenas te estás familiarizado con estos temas, no te preocupes, aquí empezaremos de a poco. Sigue leyendo y si al final te surge alguna duda, déjala en un comentario para ayudarte a resolverla. ¿Qué son los pernos expulsores? Los pernos expulsores o botadores son varillas de acero maquinadas con diámetro y largo específico. Actualmente son los elementos más utilizados para expulsar una pieza del molde. Una de las características más importantes de los pernos de expulsión, es que deben cumplir con tolerancias cerradas para deslizarse suavemente en el molde sin dejar marcas de botado y sin atascarse. La ubicación de los pernos dentro de una cavidad o su ajuste en el molde, la determina el diseñador del molde tomando como referencia el área proyectada, superficie, tipo de resina, espesor de pared, temperatura de moldeo, etc. Un buen acabado y durezas superficiales, evitarán que el perno se atasque en el molde asegurando una larga vida de servicio. El acabado superficial sugerido es de 0.4µ (micro). Tipos de pernos Hoy en día en la industria de inyección de plástico hay una gran variedad de pernos expulsores o botadores. La mayoría de ellos están fabricados en tamaños y geometrías estandarizadas, siendo los más comunes los de acero, los nitrurados y los de óxido negro. Sin embargo, es importante decir que aunque pueden ser utilizados en moldes de inyección de plástico, cada uno tiene características propias y está diseñado para ambientes de trabajo distintos. Tomando esto en cuenta, hay que recordar que muchas veces, aún cuando los talleres de fabricación de moldes seleccionaron adecuadamente los botadores de acuerdo a sus criterios de diseño, un molde puede cambiar de destino ya sea por transferencia, cambio de maquilador, etc. Cuando algo así sucede, muchas veces quien recibe el molde no recibe los planos, ingeniería o BOM (Bill Of Material) y, además de perder información relevante, se corre el riesgo de cambiar o elegir mal los componentes de botado. Para que esto no suceda, más adelante mencionaré cómo podemos elegir correctamente nuestros pernos expulsores; mientras tanto, veamos a detalle las diversas opciones que hay en el mercado Pernos básicos de acuerdo a su uso Existen dos tipos básicos de pernos de acuerdo a su uso: Pernos cilíndricos rectos. Son los más comunes para todas las fuerzas de expulsión. Los encontramos en tamaños estándar que van de 1.5 a 25 mm de diámetro y en longitudes mayores de 653 mm. Pernos escalonados. Se utilizan cuando sólo una pequeña área de la pieza está disponible para la expulsión y cuando la fuerza requerida es menor. Los diámetros estándares para este tipo de pernos van de 1.5 a 3.0 mm y en longitudes mayores a 355 mm y con chaflanes de 12.7 ó 50.8 mm de longitud. Aceros utilizados para expulsores H13 El acero más común es el H13. Es un acero para herramientas endurecido por aire. Tiene una excelente resistencia contra golpes, contra la abrasión y cambios bruscos de temperatura. Se utiliza tanto para insertos como cavidades. D2 Es un acero para herramientas endurecido por aire. Tiene un alto contenido de carbono y cromo que lo hacen altamente resistente al desgaste y a las altas temperaturas. Otras de sus propiedades importantes es su buena capacidad de rectificado y maquinado, y que minimiza tanto el astillado como grietas. Este acero se recomienda para aplicaciones donde se requiere alta estabilidad dimensional. Pernos rectos Pernos endurecidos (Hardened Throughout) Pernos nitrurados Botadores de óxido negro Pernos endurecidos (Hardened Throughout) Estos pernos tienen una dureza completa: en su interior es de 50-52 Rc y en su exterior de 62-65 HRC. Gracias a esta característica tienen mayor tiempo de vida útil y soportan temperaturas menores a 200ºC, por lo que se usan principalmente en moldes de inyección de plástico. No se recomienda maquinarlos. Pernos nitrurados Este tipo es el más recomendado para los moldes de inyección de plástico donde la temperatura de trabajo es mayor a 200ºC. Debido a su dureza interna de 40-45 HRC y a su dureza superficial de 65-74 HRC en una capa de 4 a 10 micras, tienen mayor resistencia y durabilidad en altas temperaturas. Estos pernos también son utilizados en moldes para fundición a presión. La diferencia entre estos y los pernos endurecidos, es que los nitrurados suelen astillarse más rápido. No se recomienda maquinarlos ni siquiera para darles alguna figura, ya que al hacerlo se le quita la superficie dura y se deja expuesto el núcleo o centro suave del perno, provocando que se quiebren fácilmente. Botadores de óxido negro Estos pernos fueron desarrollados para trabajar en temperaturas mayores a 600ºC. El tratamiento de óxido negro como recubrimiento en todo el cuerpo del botador, es lo que les permite trabajar en altas temperaturas. Además, este tratamiento especial funciona como autolubricante minimizando la fricción. Otros componentes de botado o pernos de expulsión Aparte de los pernos botadores rectos que acabamos de ver, también hay otros componentes de botado o expulsión que debemos conocer: Pernos con hombro Mangas botadoras Pernos expulsores laminares o espadas Pernos con hombro Estos pernos son de un diámetro menor en la punta, por lo que es muy importante tener un diámetro mayor como refuerzo para poder empujar las piezas de plástico con la fuerza necesaria sin correr el riesgo de ruptura. Mangas botadoras La manga botadora es un sistema de expulsión utilizado para aplicar fuerza en la pieza moldeada y ayudarla a salir. También sirve como guía para el botador cuando éste no puede expulsar las piezas. Pernos expulsores laminados o espadas Estos pernos son utilizados cuando el área de expulsión es pequeña y resulta insuficiente para que la pieza sea expulsada mediante un botador de diámetro menor. Se usa para tener mayor área de contacto, o cuando la pieza tiene costillas o ranuras y es imposible

Reparación rápida de moldes mediante soldadura láser

Una de las soluciones más rentables para la industria dedicada a la fabricación de moldes, es la Deposición Directa de Metal (DMD por sus siglas en inglés). A través de este proceso se pueden realizar modificaciones y una reparación rápida de moldes y herramientas de alto costo, permitiendo que la producción no se detenga. Al permitir la fabricación directa de piezas complejas de uso final y facilitar la producción de herramientas, esta tecnología, también llamada sinterización directa de metal por láser y fundición selectiva por láser, reduce los costos y tiempos de entrega. Con las ventajas de la Deposición Directa de Metal mediante soldadura láser, el laborioso proceso de agregar material a mano es reemplazado de manera efectiva y eficiente. Además, permite tasas de acumulación 250-330 % más rápidas que el revestimiento láser manual convencional. Otra de las grandes bondades del DMD es que funciona incluso con sistemas láser que tienen una potencia media de sólo 300W. Esto lo hace ideal para pequeñas y medianas empresas que se dedican a fabricar herramientas y moldes en menor volumen y recursos más controlados. 3 Grandes ventajas de la fabricación de aditivos por deposición directa de metal Puede producir piezas metálicas totalmente funcionales a partir de datos CAD. Es ideal para una amplia gama de aplicaciones, tales como: mantenimiento, reparación rápida de moldes y remodelación de componentes complejos de alto valor. Permite un acabado de alta calidad en la superficie, sin distorsionar las piezas producidas. Conoce el sistema de soldadura láser 3 en 1: La EVO MOBILE de Coherent Coherent se especializa en innovar dentro de la reparación rápida de moldes y en la fabricación de herramientas para diversas industrias. Siempre tiene tecnología de primera y una amplia gama de productos para cualquier industria que trabaje con moldes y herramientas. Actualmente algunas de sus soluciones más innovadoras son: Láseres de diodo de alta potencia. Sistemas láser DMD de alta y baja potencia. La EVO Mobile entra en la segunda categoría, ya que es una máquina láser autónoma de DMD, diseñada con un sistema compacto que permite el funcionamiento manual, semiautomático y totalmente automatizado. Gracias a su alta tecnología, la EVO Mobile es capaz de brindar una estructura sin grietas y de calidad inigualable que se fusiona de manera perfecta con el material en polvo, convirtiéndose en una excelente opción para mejorar los procesos de industrias como: Inyección de plástico. Fabricación de moldes, herramientas y troqueles: Inserto de molde de inyección. Electrónica: Soldadura por puntos de teclados. Ingeniería mecánica. Tecnología e ingeniería médica: Implantes para trasplantes invasivos y piezas de máquinas con aleaciones complejas. Ingeniería de aviación: Componentes de motores para aviación civil y militar. Otros sectores que necesitan conexiones de soldadura de alta resistencia, precisión y sin deformaciones. Esta máquina y su sistema láser son el resultado de años de inspiración y desarrollo, en los que participaron tanto los clientes de las diversas industrias, como los creadores de la EVO Mobile. Por esto, como lo mencionamos en otra entrada, en PRIVARSA estamos convencidos de que esta increíble creación puede establecer nuevos estándares de calidad en las estaciones de trabajo de láser abiertas. 10 Razones para tener una EVO Mobile en tu industria Es un sistema de soldadura láser de clase 4: Compacta, móvil, flexible y de alto rendimiento. Cuenta con ejes y CNC para obtener excelentes resultados de soldadura. Permite el procesamiento de componentes pesados, grandes o pequeños. Es fácil de manejar gracias a su integración de capacidades de procesamiento semiautomático. Puede ser utilizada con diferentes aplicaciones de láser y cabezales intercambiables. Tiene un brazo giratorio de 360º, que permite un alcance de más de 2m3. El movimiento del eje puede ser controlado mediante un joystick. Cuenta con función de soldadura automática que le permite “aprender” figuras geométricas y seguir procesando estas superficies con parámetros de soldadura predefinidos. Se puede acceder a todos los parámetros a través de la pantalla táctil de 10”. Su sistema está controlado por el APP SUITE, un entorno CAM sin precedentes para la planificación de prácticamente todos los aspectos del procesamiento láser, que ofrece un control óptimo para el procesamiento industrial moderno. En PRIVARSA estamos listos para ayudarte a reinventar tu industria con lo mejor. ¡Contáctanos! Además de ser una gran oportunidad para fijar nuevos estándares en tu industria, la EVO Mobile es una excelente solución para las aplicaciones de procesamiento de material por láser más exigentes. Si ya te decidiste a revolucionar tus procesos industriales con esta increíble máquina y su sistema de tecnología alemana renovado, ¡contáctanos!, en PRIVARSA la tenemos disponible. Para conocer más características y bondades de la EVO Mobile y su sistema láser, haz click aquí. Por último, también con servicio de reparación rápida de cavidades con láser. Reparamos todo tipo de cavidades e insertos de hasta 700kg, para todos los aceros, aluminio y cobre, en diámetros desde 0.2mm hasta 0.8mm en material de aporte. ¡Decídete a reinventar tu industria y optimiza tus procesos! ¡Pídenos una cotización sin compromiso!

T-MEC y la industria automotriz: Una gran oportunidad para México

Uno de los temas más sonados entre los expertos del sector manufacturero, es el del T-MEC y la industria automotriz. Considerando que es un asunto importante para la economía nacional, y que es un giro en el que otras industrias intervienen, hoy hablaremos de él. Veremos por qué es un reto para la industria automotriz mexicana, y por qué es una excelente oportunidad para crecer y ser autosuficientes como país. [VIDEO] La industria automotriz frente al T-MEC y el COVID 19 Escucha en voz del Dr. Manuel Montoya Ortega , Presidente de la Red Nacional de Clusters de la Industria Automotriz A.C y Director General del Cluster Automotriz de Nuevo León A.C, cómo ha afectado el COVID-19 a la industria automotriz; y por qué el T-MEC puede convertirse en un trampolín para el crecimiento económico de México y para el desarrollo de diferentes industrias manufactureras. Además, nos platicó sobre la evolución de la industria automotriz a través de los años, y cómo el plástico ayudó a fabricar autos más aerodinámicos. Para ver esta entrevista sólo dale PLAY al video; haz click aquí y escúchalo en Spotify; o visita nuestro sitio web, ahorita lo tenemos publicado en “Home”. Evolución de la industria automotriz y el plástico Empezaremos por contar un poco sobre la historia de la industria automotriz y su relación con el plástico: Hace muchos años, los autos estaban compuestos mayormente por acero. Tiempo después, el plástico entró en la industria automotriz y se convirtió en uno de los materiales predilectos en la fabricación de autos, ayudando a su evolución. Para tener más contexto, veamos 2 datos de cuánto ha cambiado la industria automotriz a través del tiempo: Para el año de 1980, sólo el 3 % de los vehículos era plástico; esto significa que los autos de aquellos años eran más pesados y consumían más combustible. Actualmente el 15 % de los vehículos es plástico; lo que significa que son más livianos y consumen menor cantidad de combustible. “Se estima que el coche del futuro (eléctrico), va a ser más plástico que el auto actual, esto lo hará más eficiente y más ligero. Mientras menos pesa el coche, más eficiente es el motor en cuanto a kilometraje”. – Manuel Montoya Hoy en día, el plástico tiene una presencia muy fuerte en la industria automotriz, debido a que se ha sofisticado tanto que ya puede cumplir funciones mecánicas que antes creíamos exclusivas del acero. Sólo para que te des una idea de la importancia del plástico en la industria automotriz, un auto promedio está compuesto de aproximadamente 100 kilos de plástico, distribuidos así: Un 48 % de los componentes internos del auto son plásticos: El panel de control, los aires acondicionados, los componentes de las puertas, el tablero, etc. El 27 % de los componentes externos son de plástico. Un 14 % del tren motriz está compuesto por elementos plásticos: Enfriadores, engranes, monitores, etc., todo esto usa mucho plástico. El 11 % de los cables y componentes internos como sensores, arneses, conductos de cables, etc., son de plástico. Los tipos de plásticos más usados en la industria automotriz Polipropileno Poliuretano PVC Poliamidas y plásticos con mayores resistencias ¿Cómo afectará el T-MEC y el COVID19 a la industria automotriz en México? Aunque a primera instancia parece que el T-MEC y el COVID19 sólo llegaron para perjudicar la economía nacional; en realidad, ambos pueden ser una gran oportunidad para que México sea un país más independiente en el ámbito industrial. En lo que respecta a la industria automotriz, el COVID19 y el T-MEC nos traen una realidad muy diferente a la que vivimos durante los últimos 20 años de globalización; ahora estamos regresando a la regionalización. Veámoslo explicado en dos puntos: El T-MEC está fomentando el regionalismo al exigir que el contenido regional de un auto se eleve del 62.5 al 72.5, e incluso al 75 %. Esto significa que un automóvil tendrá entre un 10 y 12.5 % más de contenido regional. La pandemia por COVID19 vino a reforzar al regionalismo debido a que grandes proveedores, como China, detuvieron su producción y cerraron su frontera. Esto nos obliga a ser más autosuficientes y a desarrollar tecnologías propias para completar nuestros procesos. Aunque la industria automotriz tardará un tiempo en recuperarse de las bajas ventas de los últimos meses, con la entrada del T-MEC y sus exigencias, el sector automotriz se beneficiará teniendo mayor contenido nacional en su cadena de producción. Hoy en día el contenido nacional de los autos que se fabrican en el país es de aproximadamente el 15 %. A diferencia del NAFTA, el T-MEC busca incentivar el incremento al contenido regional y no al modelo maquila. Con este nuevo tratado, más que querer que vengan inversionistas a México y que aprovechen nuestra mano de obra barata, se espera favorecer la integración nacional. Anteriormente traíamos componentes de China, los pintábamos y ya eran considerados mexicanos, pero esto no era bueno para nuestro crecimiento porque el país de origen era otro. Por fortuna, hoy con el T-MEC, tenemos la oportunidad de hacer las cosas diferentes e impulsar debidamente el desarrollo económico de nuestro país. ¿Por qué es importante que la industria automotriz mexicana se adapte rápido al T-MEC? La industria automotriz es una de las más importantes para la economía nacional, ya que alrededor del 20 % de la manufactura en México es automotriz; y el 20 % de nuestro PIB, es manufactura. Además, actualmente genera 1 millón de empleos directos en el país y 5 millones indirectos. Países como China y Corea tienen un número similar al de México; sin embargo, nosotros sólo crecemos al 2 % y no al 6 – 8 % como China porque no integramos contenido nacional en toda nuestra cadena de producción. Mientras que China y Corea tienen en sus fábricas máquinas, materias primas y componentes hechos en su país; nosotros fabricamos piezas muy sofisticadas con insumos de otros países. Así que hoy el T-MEC nos viene como anillo al dedo para

Insertos fechadores y trazabilidad industrial

Antes de entrar de lleno en el tema de los insertos fechadores, primero vamos a explicar qué es la trazabilidad en materia industrial y por qué es importante. Una vez aclarado esto, será más fácil comprender por qué los insertos fechadores juegan un papel muy importante para varios giros industriales. ¿Qué es la trazabilidad y por qué es importante? La RAE (Real Academia Española) define la trazabilidad como la “posibilidad de identificar el origen y las diferentes etapas de un proceso de producción y distribución de bienes de consumo”. Del mismo modo, la Organización Internacional de Estandarización, mejor conocida bajo las siglas ISO, menciona que trazabilidad son los estándares y referencias específicas en una cadena de suministro. Dicho de otro modo, la trazabilidad son las acciones, medidas y procedimientos técnicos que nos permiten identificar y registrar artículos desde su creación, hasta que llegan al consumidor final. Son aquellas referencias específicas que revelan la fecha de fabricación, ubicación y trayectoria de un producto a lo largo de la cadena de suministros a través de diferentes métodos o herramientas. En el caso de las plantas que se dedican a la inyección de plástico, además de lo anterior, la trazabilidad también incluye pruebas PPAP (Production Part Approval Process) de producto para la inspección de calidad. Con esto se garantiza la calidad del material fabricado y la satisfacción del cliente. La importancia de la trazabilidad en la cadena de suministro radica en que trae múltiples mejoras para las industrias, negocios y usuarios finales. Algunas de estas ventajas son: Hace más eficientes los procesos productivo Reduce los costos y pérdidas ante errores Mejora la calidad del servicio a los clientes Ahora sí, es momento de pasar al tema de los insertos fechadores y su valor en la trazabilidad de la industria plástica. ¿Por qué son importantes los insertos fechadores en la trazabilidad de piezas plásticas? Como lo explicamos en el artículo Insertos Fechadores Para La Inyección de Plástico. ¡Todo bajo control!, los insertos fechadores son accesorios para moldes que sirven para imprimir datos o identificadores en el producto fabricado. Son cilindros de acero inoxidable con alto contenido de carbono, altamente resistentes a la corrosión y a temperaturas de trabajo hasta de 170ºC (350ºF); están maquinados en 2 partes ensambladas: Anillo exterior Inserto interior. (Éste tiene grabada una flecha que señala año, mes, tipo de resina, reciclado, etc.). Una de las cosas más importantes de estos mecanismos, es que son muy útiles dentro de las pruebas PPAP para garantizar la rentabilidad de las piezas que entran en este proceso de aprobación. En la industria de inyección de plástico los insertos fechadores se instalan dentro de la cavidad del molde de manera permanente, y sirven para grabar cuándo se moldeó la parte plástica de una pieza. Esta información se deja grabada al momento de ser inyectado y moldeado dentro de la cavidad del molde. En la industria de la inyección de plástico, identificar las partes plásticas es de suma importancia tanto para el moldeador como para el usuario final. Con los insertos fechadores puedes grabar lo que sea para identificar tus lotes 10 años después de haberlos fabricado. Debido a que hoy en día la globalización demanda piezas de calidad que puedan llegar a diferentes destinos, es determinante poder identificar sus datos de origen para situaciones de recall por situaciones de seguridad o defecto, y evitar inmediatamente su uso. Recall: Consiste en retirar algún producto del mercado como medida de protección que una empresa realiza cuando el artículo está defectuoso o atenta contra la seguridad del consumidor. Tipos de grabado y de insertos fechadores Grabado: Existen diferentes tipos de grabado e información que pueden ser marcados en una pieza. Los más comunes son la fecha (mes, año, día, hora), lote, turno y semana. También hay grabados en blanco para que el cliente elija qué datos grabar. Insertos fechadores (5 Tipos) Cambio FrontalEste tipo de fechador cuenta con resorte que al girarlo en contra de las manecillas del reloj se puede cambiar año con año; mientras que al girarlo hacia el lado opuesto se cambia la posición de la flecha. IndexablesSon fechadores que en su inserto interior tienen una pequeña “posta” o balín de acero para posicionarse en las ranuras del anillo exterior, asegurando que siempre esté apuntando hacia el mes o año adecuado. Su posicionamiento se encuentra asegurado por este mecanismo interno; no corre el riesgo de girar de manera accidental. MontajeEstos insertos fechadores son instalados a presión en un agujero maquinado en la cavidad bajo tolerancias muy cerradas para su ajuste. El agujero puede ser ciego, pasado o con rosca para su montaje. Este agujero pasado facilita la extracción desde la parte de abajo o para los insertos de cambio frontal; sólo basta con girar en contra de las manecillas del reloj para remover el inserto interior y cambiarlo cada año. Con ajuste de alturaEste tipo de inserto está disponible en tamaños desde 2.6 hasta 20 mm en diferentes largos. Es de acero inoxidable 420 con alto contenido de carbono y soportan temperaturas de hasta 350ºF. Además, tienen una dureza 56 ± 2HRC y una profundidad de grabado de .2mm y flecha .4mm. Para manipular este fechador sólo necesitas un desarmador plano y seguir estas instrucciones: 1. Girar a favor de las manecillas del reloj para colocar el inserto interior.2. Ajustar la altura del inserto interior girando en ambas direcciones hasta alcanzar la altura deseada.3. Si deseas cambiar el inserto interior, sólo debes girar continuamente en contra de las manecillas del reloj hasta que salga completamente del anillo exterior. Fechadores dualesEstos elementos son de la misma construcción y material que los fechadores “frontales e indexables”; sin embargo, la mecánica de estos fechadores es diferente, ya que cuenta con dos insertos. Dependiendo del tipo de grabado, podremos manipular el fechador. El grabado de uso más ocasional es el de los meses y años. ¿Necesitas un inserto fechador? ¡Contáctanos! En PRIVARSA contamos con una amplia gama de fechadores en diferentes diámetros y largos compatibles e intercambiables con

La Industria del Plástico ante el COVID-19

Desde hace tiempo hay una constante lucha para desaparecer el plástico y los artículos de un sólo uso, sin embargo, el año 2020 y el COVID-19, llegaron a cambiar radicalmente este panorama. A medida que más aumentan los contagios, podemos darnos cuenta que el plástico puede ser un aliado para evitar la propagación del virus. Probablemente te estés preguntando cómo y por qué, pero sigue leyendo, porque aquí te diremos a detalle cuál es el papel de la industria del plástico ante el COVID-19, en México. [VIDEO] Cómo actúa la industria del plástico ante el COVID19 En nuestro primer episodio de la segunda temporada de El Podcast del Plástico, charlamos con nuestra invitada especial Natalia Ortega, Directora Editorial de la revista Plastics Technology México, quien nos contó cómo actúa la industria del plástico ante el COVID-19. ¡Dale PLAY al video o escucha el podcast en Spotify! Un aliado estratégico en la lucha contra el COVID19 La industria del plástico es una de las más importantes en la mitigación de contagios y en el tratamiento de enfermos de COVID-19. Gracias a los productos que esta industria produce para el sector médico, el número de personas infectadas y de muertes por COVID-19, ha sido controlado. En primera instancia puede que minimicemos la importancia de la industria del plástico en la lucha por erradicar el COVID-19. Probablemente cuando escuchamos hablar de su participación en la contingencia, sólo pensamos en los cubrebocas; sin embargo, los productos que la industria del plástico provee para la contingencia, son muchísimos más. Si nos ponemos a pensar de manera profunda, nos daremos cuenta que los plásticos están presentes en infraestructura y artículos médicos vitales para combatir esta enfermedad. Algunas de ellos son: Respiradores. Ventiladores. Accesorios que se usan en los respiradores y ventiladores. Consumibles como mangueras o conectores. Implementos para respiradores. Termómetros electrónicos. Micropipetas para análisis en laboratorios. Etc. Además de lo anterior, es importante recordar que el personal médico también necesita usar equipo de protección para cuidar su salud y la de los demás. Entre los accesorios que usan están los lentes de seguridad, los cubrebocas N95, caretas o protectores faciales, guantes y un traje especial. De estos artículos, es necesario mencionar que los protectores faciales son de los accesorios de protección más nuevos. Aunque en un principio esto pudo representar un problema, también representó una gran oportunidad para el crecimiento económico-industrial, y para el sector salud del país. Ahora te diremos por qué. Una oportunidad para el crecimiento del sector salud y económico del país A pesar de la difícil situación que enfrenta el mundo tanto en el sector salud como en el económico, esta pandemia ha sido una buena oportunidad de desarrollo en muchos sentidos. Por ejemplo: Ha impulsado el interés por innovar y crear soluciones, mismas que nos han hecho crecer como un país emprendedor. También ha marcado la pauta para hacer crecer a varios sectores e industrias, como la industria del plástico. Nos ha impulsado para desarrollar nuevas tecnologías. Y finalmente, prácticamente nos ha obligado a adoptar una cultura ambiental más sana para el planeta. Anteriormente hablábamos de erradicar el plástico, sin embargo, hoy podemos ver que bien usado, y con una buena cultura ambiental, puede ser de mucha ayuda. Por otro lado, la manufactura de protectores faciales es un ejemplo de cómo la pandemia ha contribuido para crear nuevos negocios en México. Según la revista Plastics Technology México, antes del COVID-19, en el país no existían líneas de producción y ensamble para estos productos. Por fortuna, a pocos meses de estar en esta contingencia sanitaria, y gracias a varias iniciativas que han surgido, hoy ya se fabrican caretas en varias partes del país. En México, la industria plástica ha creado alianzas entre académicos, empresarios y proveedores, para fabricar productos contra el COVID-19 y ayudar a mitigar los contagios. Esto, además de contribuir a la salud pública, representa un buen desarrollo económico interno. Para terminar, sólo nos queda decir que la industria plástica tiene mucho que aportar a esta emergencia sanitaria en México, y que en PRIVARSA estamos listos para ayudar. Con todas las medidas correspondientes y las recomendaciones de los expertos en salud, seguimos trabajando, poniendo a disposición de nuestros clientes la mejor tecnología y los mejores productos para que ellos creen soluciones, y juntos enfrentemos exitosamente el COVID-19.

El plástico y el medio ambiente, ¿realmente son enemigos?