Cambio de moldes de inyección en 10 minutos o menos

La diversificación de los productos de plástico ha provocado un aumento en el número de cambios de moldes de inyección, lo cual implica que hay que ser muy eficientes para poder tener las máquinas en producción el mayor tiempo posible.

Hoy en día, todas las plantas de inyección de plástico comparten un mismo objetivo: minimizar los tiempos muertos y aumentar la productividad durante la operación. Esto les permite ofrecer una mayor variedad de productos y también mayor volumen.

La eficiencia en los tiempos y movimientos de los diferentes procesos tiene un gran impacto en esto, ya que si se pierde tiempo en alguna maniobra puede representar un retraso en la entrega. Esto no es aceptable en una industria tan competitiva y demandante.

Uno de los procedimientos más importantes en la inyección del plástico es el cambio de moldes, por lo cual se presentan aquí algunos consejos que pueden ayudar mucho para minimizar el tiempo en el cambio de moldes.

¿Qué es el método SMED?

Sus siglas se derivan de Single Minute Exchange of Die. La filosofía SMED busca como principal estrategia para aumentar la productividad, el reducir al máximo el tiempo de cambio de moldes, cambio de herramientas y preparación de las máquinas.

Para empresas que requieren incrementar su flexibilidad y disminuir su inventario, es necesario reducir al mínimo estos tiempos, para lo cual el personal involucrado en SMED obtendrá el conocimiento para determinar la diferencia entre tiempo interno y tiempo externo.

Los ajustes en tiempos internos se refieren a aquellos que se realizan cuando la máquina está parada, fuera del horario de producción; Los ajustes en tiempos externos se refieren a los que se realizan cuando la máquina está en marcha, durante la operación.

Estos son algunos consejos para implementar las mejores prácticas SMED para el cambio de moldes en la industria de inyección de plástico:

Fase preliminar

Cada vez que se inicia una producción, ya sea al inicio del turno o jornada, o bien, cuando se lleva a cabo un cambio de producto, se deben tomar en cuenta los siguientes puntos:

- La preparación de la máquina y del puesto de trabajo.

- La limpieza y el orden del puesto de trabajo.

- La verificación de la materia prima y de los productos químicos.

- La correcta regulación del equipo.

- El ajuste a patrones, ventanas referentes de fabricación.

- La realización y la prueba.

- La aprobación y liberación para la producción.

Una buena planeación de la producción

Una buena planeación implica:

- Hacer un check-list para que todo esté listo antes de que la máquina arranque.

- De igual forma hacer un chek-list y tener todo listo para cambiar el molde.

- Que los elementos y herramientas requeridas estén a la mano.

- Que el molde esté debidamente revisado con anticipación.

- Tener a la mano las instrucciones de montaje.

- Tener a la mano los parámetros del proceso.

Anticipar el cambio de resina

Este es otro factor sumamente importante. Se debe tomar en cuenta el color y el tipo de resina con la que se está trabajando, y de igual manera, el color y la resina con la que se trabajará durante la jornada, en los cambios de lote o de molde.

Lo mejor es que la limpieza del molde y la integración del nuevo material se lleven a cabo simultáneamente. Por ejemplo: en lo que se está limpiando el molde de inyección, se puede purgar la máquina: ambos procesos al mismo tiempo.

Tomar en cuenta los requerimientos del molde para la nueva producción

Antes de realizar un cambio del molde, se debe haber visto con anticipación:

- Que este esté en buen estado: esto es más ágil y práctico si, antes de bajar el molde para seguir con cualquier producción, se hace un chequeo y se registra.

- Que cumpla con los estándares de calidad necesarios.

- Se debe tener registro de los trabajos de mantenimiento que ya fueron realizados.

- El número de piezas a fabricar.

- Tiempo aproximado de ejecución.

Conexiones rápidas de agua

En la inyección de plástico es muy común que se cometan errores en el momento de conectar las mangueras de agua, cuando la conexión se hace manual y de forma independiente. Esto aumenta el tiempo de montaje del molde y el retraso de la producción.

Una excelente alternativa para reducir el tiempo de cambio de moldes es contar con placas multiconectores, las cuales, cuentan con códigos o colores definidos para cada entrada, dando como resultado que la conexión de mangueras del molde se realice de manera correcta, rápida y segura.

Observa en este video la conexión de varias mangueras a la vez en 3 segundos:

Si te interesa conocer más sobre las placas multiconectores, da click aquí.

Limpieza ultrasónica de moldes

Después de utilizar un molde durante algún tiempo en el proceso de inyección, es importante que se limpie para evitar que la calidad de las piezas fabricadas se pueda poner en riesgo. Esto además aumenta la vida útil del molde.

Un método efectivo para eliminar los residuos de material y la acumulación de suciedad que queda en el molde después de varias corridas, es la limpieza por ultrasonido, la cual se lleva a cabo en tanques de acero inoxidable y una solución limpiadora.

Si te interesa conocer más sobre limpieza por ultrasonido, da click aquí.

Mesas de carga y descarga

Las mesas y carros de carga para el cambio de moldes, permiten que las maniobras de retiro, traslado y colocación del molde en la máquina sea rápido, eficiente y seguro. Hay varias opciones, y además, puedes diseñar la mesa acorde a tus necesidades.

Aquí presentamos algunos ejemplos de las mesas más utilizadas en la industria de inyección de plástico. Dependiendo del espacio con el que se cuenta, el tipo de máquina y el proceso utilizado, estos accesorios ofrecen las siguientes opciones:

| Mesa de carga y descarga específica para una máquina

|

Mesa de carga situada entre dos máquinas

|

Mesa de carga en cada lado de la máquina

|

| Este tipo de mesas se adaptan a la máquina en tu planta. Puedes organizar células flexibles de producción con uno o varios puestos. Si se tiene una mesa multipuestos, el molde que está en espera puede ser conectado a una estación de calentamiento. |

Una mesa de carga bidireccional puede dar servicio a dos máquinas simultáneamente, mejora la flexibilidad y rapidez. | Este tipo de mesas es la forma más rápida de cambiar el molde. Por un lado, la descarga del molde de la producción anterior. Por otro lado, carga simultánea del nuevo molde. |

|

Carga en rail

|

Carros móviles

|

| Con este rail, se puede transportar entre máquinas, almacén, y también, el molde puede ser precalentado antes de montarlo en la máquina. | Estos carros proporcionan la máxima flexibilidad, ya que se pueden utilizar tanto para el transporta como para el montaje de moldes. |

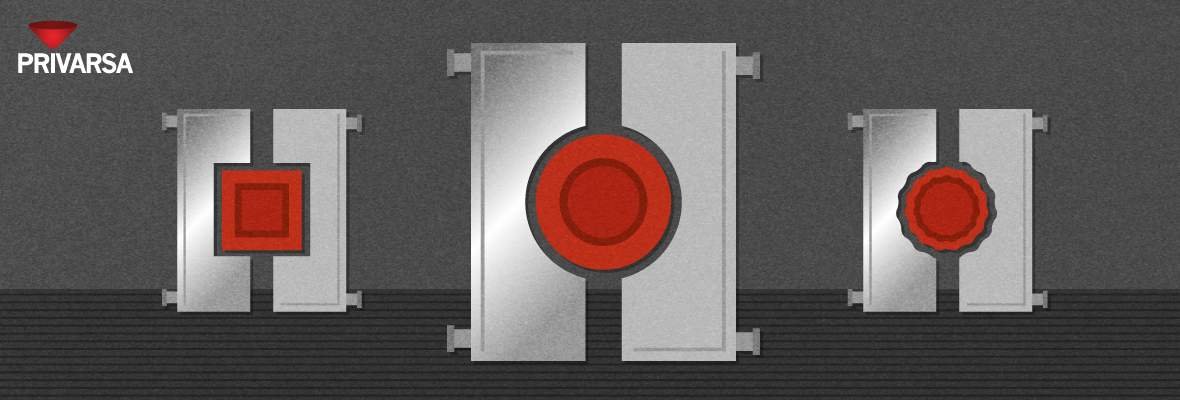

Embridado de moldes

Es la sujeción de moldes mecánicamente, y se hace en cuestión de segundos.

Hay 3 tipos:

|

Amarre manual por bayoneta

|

Amarre hidráulico

|

Amarre magnético

|

| Te permite sujetar el molde a la máquina solo girando una palanca. No requiere ninguna conexión hidráulica ni formación previa. |

Se adapta a la automatización de tus cambios de molde. Tiene detectores de proximidad y controlan el amarre y desmontaje durante la operación. Se utiliza la presión de aceite. |

Con solo pulsar un botón, el molde se adhiere completamente. Se utilizan imanes. |

Solicita asesoría sobre este tema

Para recibir asesoría sobre cómo reducir el tiempo de cambio de moldes, da click aquí.

COMENTARIOS

Si tienes alguna duda sobre lo que escribimos, comenta y te contestaremos.

buen dia muy buen video y buena literatura para cambios rapidos o RTP reduccion de tiempos de preparacion.

que tengan un excelente día

Roberto

¡Gracias por tu comentario, Roberto! Suscríbete a nuestro newsletter para recibir más contenido como este.

muy interesante la tecnologia de cambio de moldes, la preparacion de los dados antes de montarlos es importante en el proceso SMED

Interesante la información que ha proporcionado, estoy buscando mas información sobre el tema ya que en mi universidad me han dejado aplicar SMED.