Sistemas de sujeción magnética y el SMED

Mi nombre es Erik Ortega, Gerente de Marca y Producto en PRIVARSA, y hoy les hablaré sobre el SMED (Single Minute Exchange Die) y los sistemas de sujeción magnética.

Actualmente, hay mucha competencia en los sectores industriales con respecto a los sistemas de sujeción magnética. En todos los mercados el enfoque se ha vuelto hacia la reducción de costos para ser más productivos mediante la integración de diversas herramientas, equipos y tecnologías, con el fin de disminuir el tiempo de inactividad y aumentar los márgenes de ganancia. En la industria de inyección de plástico esto no es una excepción; las empresas buscan dar las herramientas y el equipo necesarios a los técnicos de proceso para reducir sus tiempos de inactividad. Si recibimos sus peticiones, sin duda encontraremos oportunidades en sus procesos de moldeo para implementar grandes mejoras.

El SMED es el acrónimo del término en inglés Single Minute Exchange of Die, el cual significa: cambio de troqueles en menos de diez minutos. Nació para mejorar los cambios de troquel de las prensas, pero hoy en día se aplica a la preparación de toda clase de máquinas.

Cómo reducir los tiempos de inactividad en tu industria

Los ingenieros de proceso buscan minimizar el tiempo de inactividad en cada cambio de molde para satisfacer las necesidades de los programadores. Esto determina cuántas horas de trabajo del personal y maquinaria se necesitan para conseguir un determinado stock de producto.

Sin importar si cuenta o no con un sistema de cambio rápido de moldes o SMED, si se cuenta con un equipo humano de técnicos de moldes o Mold setters, existe la oportunidad de poder implementar un procedimiento, tecnología o producto para reducir el tiempo de inactividad.

Sistemas de sujeción magnética para moldes

Tenemos soluciones para el mantenimiento, elevación, transferencia, precalentamiento, preparación de líneas de agua y mucho más. También se pueden hacer cambios en los equipos periféricos, manejo de materiales, resina, tiempo de secado (de ser necesario), compuestos de purga y sujeción.

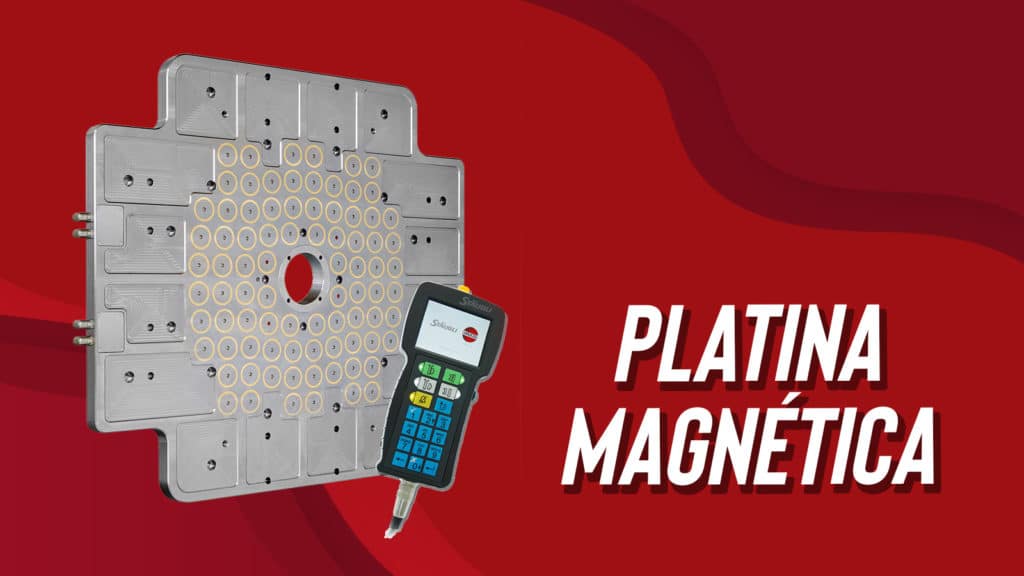

Uno de los equipos más recomendados y fiables para esta última parte son los sistemas magnéticos para cambios rápidos de moldes.

Los sistemas magnéticos para sujeción de moldes han evolucionado para dar una solución a la industria de inyección de plástico de forma segura y rápida, y, lo mejor de todo, sin modificar nada en el molde.

Varias marcas y tecnologías ofrecen estos sistemas. No es nada nuevo mencionar que hay varios fabricantes de estos sistemas magnéticos en el mercado; sin embargo, hay una gran diferencia en el tipo de tecnologías ofrecidas, especialmente en lo que respecta a los estándares de seguridad entre estas marcas, además de las diferencias en costos.

¿Cómo funcionan?

Los imanes usados en estos sistemas están comúnmente hechos de AlNiCo (Aluminio Níquel Cobalto) y NdFeB (aleación de Neodimio). Se utilizan para crear una polaridad y generar un “arco magnético” entre ambos imanes según se requiera para magnetizar (mantener) o desmagnetizar (liberar) el molde. Estos materiales magnéticos permanentes se usan juntos para que se genere un campo electromagnético, suministrando un voltaje a través de una resistencia, cambiando su polaridad en uno de los imanes (AlNiCo). Aunque estos imanes son los más comunes en este tipo de sistemas, hay bastantes diferencias entre las prestaciones de esos materiales que ofrecen las distintas marcas en el mercado.

Los mejores sistemas de sujeción magnética son Stäubli

Stäubli proporciona más que un simple equipo de sujeción magnética. Añade importantes sistemas de seguridad para evitar los accidentes que en otras marcas podrían ocurrir con mayor frecuencia. Para Stäubli, al igual que la seguridad de su personal o sus moldes, estas características de seguridad NO SON OPCIONALES, por ello se incluye siempre en sus sistemas.

El sistema de seguridad que ofrece Stäubli se basa en sensores de temperatura, movimiento, de flujo magnético y dimensiones. Para que conozcas bien cada uno de estos sensores, a continuación te los explicaré detalladamente.

Temperatura

Como bien sabemos, los imanes de NdFeB pueden verse afectados por trabajar a altas temperaturas (120°C). Los sistemas de Stäubli tienen un monitoreo constante para detectar la temperatura y enviar una primera alerta que advierte de un posible calentamiento hasta los 90°C, y alarmas a los 100°C con un margen de protección de 20°C; mientras que otras marcas sólo mencionan que hay “Temperaturas de trabajo de 120°C”. Si su colada caliente opera a altas temperaturas, esto hará que la placa de fijación del molde “absorba” esa temperatura, lo que significa que no habrá forma de garantizar que el molde permanezca en su lugar durante cierto tiempo y habrá un riesgo permanente de que se afloje.

Movimiento

Sabemos que dentro de una máquina de moldeo por inyección hay diferentes movimientos, fuerzas y presiones que interactúan entre sí: fuerza de cierre, fuerza de apertura, unidad de inyección (boquilla), barras de eyección, etc.

Estos sensores, instalados en cada módulo, al detectar un movimiento fuera de lo normal, envían una alarma para evitar un accidente, deteniendo la máquina de inyección. De esta forma, un supervisor puede comprobar cuál es la causa de alerta y solucionarlo. Después, el molde puede ser sujetado de nuevo para continuar la producción sin tomar riesgos innecesarios.

Flujo magnético

La seguridad de un sistema magnético depende de la cantidad de flujo magnético que sale de la placa magnética hacia el molde y regresa hasta donde está. Es importante conocer los parámetros dentro de los cuales se trabaja, ya que estos sensores monitorean constantemente este flujo. El flujo medido, junto con la superficie cubierta por el molde, dan una fuerza de retención magnética precisa. La fuerza alcanzada para cada placa magnética se muestra en la pantalla de control.

Dimensiones

Estas placas magnéticas se fabrican bajo las especificaciones del cliente, tomando en cuenta el modelo de la máquina, ciertos rangos de tamaños y pesos del molde, entre otras características.

Si el usuario decide utilizar un molde de una determinada dimensión que esté por debajo o por encima de lo especificado, el sistema inteligente de Stäubli calculará si el flujo magnético es suficiente para magnetizarlo sin ningún riesgo, teniendo en cuenta todos los parámetros y fuerzas que actúan contra el molde.

Algunas marcas sólo tienen sensores de proximidad y su función es dar una señal a la máquina de que hay “algo” presente haciendo contacto con la platina. Otros añadirán a esto una medida del estado actual, enviada a uno o pocos módulos, y considerarán que está “magnetizado” de forma segura.

Si tú operas o tienes máquinas de inyección de plástico con sistemas magnéticos, ¡conoce las características de los sistemas!, ¡no te expongas! Comprueba si tienen sensores de seguridad. No permitas que un mal manejo o un error humano provoque un accidente en tu industria.

5 preguntas que debes hacer al adquirir un sistema de sujeción magnética

- ¿Tiene algún factor de seguridad en cuanto a la temperatura de trabajo?

- ¿El sistema tiene la capacidad de mostrar con precisión la fuerza de retención magnética lograda?

- ¿Qué tipo y cuántos sensores de seguridad tiene el sistema?

- ¿Para qué fuerza máxima de retención magnética ha sido diseñada la platina?

- En caso de que el molde tenga un problema de “empaquetamiento” y se requiera usar la fuerza máxima de apertura para separar las dos mitades del molde, ¿qué asegura que la mitad móvil del molde no se “suelte” de la mitad fija de la platina?

En mi experiencia, la situación a la que hace referencia la última pregunta, es más común con los sistemas de la industria aquí en México porque el número de imanes no es suficiente para garantizar esa operación.

Por otro lado, sé bien que los sistemas de bajo costo carecen de la tecnología que evite todas las situaciones de riesgo posibles.

En PRIVARSA tenemos equipos Stäubli para ofrecerte la mejor alternativa en soluciones SMED para sujeción de moldes con sistemas magnéticos, mecánicos o hidráulicos, así como conectores rápidos para cualquier fluido o energía. ¡Contáctanos!

Gracias por leer este artículo hasta el final. También te puede interesar este artículo en el que hablamos un poco más de la calidad de Stäubli.

COMENTARIOS

Si tienes alguna duda sobre lo que escribimos, comenta y te contestaremos.

Hola buenas tardes

Me gustaria se pusiersn en contacto conmigo para explicarles lo que necesito

444 1761938